ГРМ в процессе эксплуатации

Чтобы при работе не возникло проблем, нужно периодически проверять газораспределительный механизм мотора. Нужно при помощи щупа контролировать тепловой зазор между клапаном и рычагом распредвала, а при необходимости производить регулировку.

Поскольку газораспределительный механизм предназначен для согласованной работы всех элементов двигателя, то нужно знать, что если в процессе его работы оборвется приводной ремень, то распределительный и коленчатый валы перестают работать синхронно. При этом распредвал может остановиться в положении, при котором один из клапанов останется полностью открытым и тогда двигающийся вверх поршень неизбежно ударит по клапану, который погнется, что приведет к выходу двигателя из строя и серьезному ремонту.

Чтобы избежать подобной ситуации, необходимо вовремя производить замену приводного ремня ГРМ. Периодичность замены указывается производителем в зависимости от конструктивных особенностей двигателя, но в большинстве случаев это рекомендуется делать при пробеге от 60 до 70 тыс. км. Это достаточно сложная операция, которую делают специалисты на СТО, но если у водителя есть нужные навыки, замену можно сделать и самостоятельно. Цепи ГРМ служат гораздо дольше, замена может потребоваться при пробеге от 300 до 400 тыс. км. Особенность двигателей с цепями: при их растяжении они начинают характерно греметь и позванивать, что позволяет определить необходимость замены.

Назначение газораспределительного механизма двигателя – обеспечить синхронную работу поршневой группы и клапанов. Каждый из его элементов должен работать в номинальном режиме, только тогда двигатель заведется. Иногда случается так, что ремень ГРМ не разрывается, а проскальзывает по шестерням, что будет видно по его меткам. В этом случае двигатель не заведется и потребуется замена ремня.

Печать

Зазоры в подшипниках

Виды зазоров, основные сведения

Под зазором в подшипнике качения или скольжения подразумевают величину перемещения, образующуюся при сдвиге одного кольца подшипника относительно другого в радиальном (радиальный зазор) Gr или осевом (осевой зазор) Ga направлениях. Внутренний зазор оказывает большое влияние на рабочие характеристики подшипников (усталостная долговечность, вибрация, шумность, нагревание и другие), поэтому правильно подобранный зазор по важности при подборе подшипников занимает третье место после определения его типа и размера.

Приходится часто сталкиваться с ошибочным мнением некоторых потребителей, которые, видимо, не представляя, что такое зазор и зачем он нужен, проверяют «качество» (по их мнению) изделия, перемещая кольца относительно друг друга и из того, насколько возможно это смещение (осевой зазор), делают вывод о том, насколько данный подшипник качественный. При этом нелепой процедуре часто подвергаются подшипники с заведомо увеличенным зазором или такой конструкции (например, радиально-упорные шариковые), где по определению кольца обязаны перемещаться относительно друг друга.

Помимо радиального и осевого различают также три других вида зазоров: начальный, посадочный и рабочий.

Для чего нужен радиальный зазор в подшипниках качения

Выделяемое при работе подшипника тепло передается валу и корпусу. Поскольку теплопроводность корпусов почти всегда выше, чем валов, температура внутреннего кольца подшипника и его тел качения зачастую на 5 — 10°С бывает выше, чем температура наружного кольца, при этом может расти в зависимости от условий работы до очень больших значений. Вследствие термического расширения существующий радиальный зазор уменьшается вплоть до недопустимо минимальных величин, что может повлечь за собой повышения силы трения и выход подшипника из строя. Для того.ю чтобы подобное не допустить и выпускаются изделия с заведомо увеличенным зазором. Отсюда пошло и принятое выражение «увеличенный тепловой зазор».

Полагают, что наиболее благоприятным условием для радиальных шариковых подшипников (наиболее распространенной группы) является рабочий зазор близкий к нулю или даже натяг малой величины. Но если эти подшипники воспринимают высокие осевые нагрузки, то они должны иметь увеличенный зазор, что позволяет увеличить рабочий угол контакта и, тем самым, повысить осевую грузоподъемность.

Начальный зазор в подшипниках

Под начальным (или теоретическим) радиальным зазором понимают зазор подшипника в состоянии поставки. Замеры осуществляются с помощью прибора путем смещения одного из колец подшипника в крайнее его положение под определенной нагрузкой. Для некоторых типов замеры радиального зазора выполняют методом подбора щупа соответствующей зазору толщины. Для разных конструктивных групп радиальных подшипников имеются свои группы (ряды) радиальных зазоров. Каждая группа ограничена минимальной и максимальной величинами допускаемого радиального зазора и обозначается номером (см. табл. 1). Наибольшее распространение получила нормальная группа, которая никак не кодируется в номере, 3 и 7. Чуть меньше распространены группы 6 и 8 (последний, а также 3 характерен для жд подшипников).

Рассмотрим на примерах несколько обозначений типов подшипников:

76-180306У1С2Ш2У

Группа радиального зазора — 7 (увеличенный), класс точности проставляется сразу после обозначения группы радиального зазора, это 6. Далее идет номер подшипника — 180306, а после него кодируются конструктивные особенности — У1С2Ш2У.

30-3610Н

В номере этого роликового двухрядного подшипника можно заметить обозначение зазора 3 (также увеличенный, см. таблицу ниже), класса точности (0) и Н — канавка.

Далее приведена таблица групп радиальных зазоров для разных типов подшипников по отечественной системе обозначений.

В качестве обозначения радиального зазора в подшипнике могут применяться не только цифры, но и буква Н — она указывает на специальные требования к величине радиального зазора, не предусмотренной группами зазоров по ГОСТ или другим стандартам. Эта буква ставится на второе место в ДУОЛ и обозначает ненормализованный радиальный зазор, например, Н0-32330МУ1.

Зазоры в импортных подшипниках

По международной системе условных обозначений принято гораздо меньшее количество групп радиального зазора, их выделяют 5, при этом фактически потребители сталкиваются только с тремя — нормальным CN (в номере не указывается), С3 (неполный, но аналог нашего обозначения 7) и С4 (8 группа). Ниже приведена таблица зазоров для шариковых подшипников (на примере японских NSK).

В последнее время в продаже все чаще встречаются подшипники японских производителей (KOYO, NSK) с зазором CM — это специальный зазор для электродвигателей, который не фигурирует в ISO и являющийся чуть больше нормального, но значительно меньше, чем C3 или 70 по-нашему (позволяет снизить уровень шума).

Посадочный зазор

Под посадочным радиальным зазором понимают зазор, установившийся после монтажа подшипников. Причинами его изменения является упругая деформация колец, вызванная посадочными натягами и погрешностями формы посадочных мест.

Рабочий зазор

Рабочим радиальным зазором называют зазор в подшипнике при установившихся температурном и рабочем циклах машины. При этом из-за перепада температур он может уменьшаться или увеличиваться вследствие того, какое из колец более нагрето.

Тепловое удлинение вала может увеличивать или уменьшать зазор в зависимости от конструкции подшипника и схемы его монтажа. Зазор возрастает пропорционально увеличению нагрузки на подшипник.

С учетом изложенного необходимо выбирать соответствующую группу радиального зазора подшипника.

Роликовые подшипники с цилиндрическими, коническими и сферическими роликами, как правило, должны иметь небольшой рабочий зазор в узлах общего применения. Но в отдельных случаях они устанавливаются и с преднатягом, как, например, роликовые подшипники с цилиндрическими роликами в точных шпинделях станков или конические роликовые подшипники в главной передаче автомобиля. Для удовлетворительной работы роликовые сферические подшипники всегда должны иметь положительный рабочий зазор.

Подшипник с коническим отверстием имеет несколько больший начальный радиальный зазор, чем подшипник с цилиндрическим отверстием. Это обусловлено спецификой создания обязательного натяга при установке подшипников на конические шейки валов, либо на закрепительные и стяжные втулки.

Зазоры в подшипниках скольжения

Значения зазоров неразъемных подшипников скольжения приведены в данной таблице:

Разъемные подшипники скольжения должны иметь зазоры между шейкой вала и вкладышем, приведенные в данной таблице:

Зазоры в неразъемных подшипниках скольжения определяют щупом с торцевых сторон втулок либо измерением диаметров втулок и шеек валов при разборке электрических машин. В подшипниках скольжения с разъемными вкладышами зазоры определяются методом «оттисков» при помощи кусочков свинцовой проволоки диаметром 1—1,5 мм, укладываемых на шейку вала, и прижимаемых верхним вкладышем при полной затяжке обеих половин. Зазоры между крышкой и телом вкладыша измеряются так же. Зазор должен быть в пределах 0,05 — 0,1 мм, натяг крышки и вкладыша недопустим.

Диагностика ГРМ

Газораспределительный механизм имеет 2 свойственные неполадки — неплотное примыкание клапанов к гнездам и невозможность полностью открыть клапаны.

Неплотное примыкание клапанов к гнездам обнаруживается по таким показателям: хлопки, возникающие иногда во впускной либо выпускной трубе, уменьшение мощности мотора. Факторами неплотного закрытия клапанов могут быть:

- возникновение нагара на поверхности клапанов и гнезд;

- формирование раковин на рабочих фасках и искривление головки клапана;

- неисправность пружин клапанов.

Неполное открытие клапанов сопровождается стуком в троящем моторе и уменьшением его мощности. Данная поломка возникает в следствии значительного промежутка меж стержнем клапана и носком коромысла. К характерным поломкам для ГРМ нужно причислить кроме того изнашивание шестерен распредвала, толкателей, направляющих клапана, смещение распредвала и изнашивание втулок и осей коромысел.

Практика демонстрирует, что на газораспределительный механизм приходится примерно четвертая часть всех отказов мотора, а уже на предотвращение этих отказов и восстановление ГРМ уходит 50% трудоёмкости обслуживания и ремонтных работ. Для диагностирования поломок применяют следующие параметры:

- определяют фазы газораспределительного механизма автомобиля;

- измеряют тепловой зазор между клапаном и коромыслом;

- измеряют промежуток между клапаном и седлом.

Измерение фаз газораспределения

Подобное диагностирование ГРМ двигателя выполняется на заглушенном моторе с помощью особого набора устройств, среди которых имеются указатель, моментоскоп, малка-угломер и прочие дополнительные приборы. Для того, чтобы фиксировать период раскрытия впускного клапана на 1-ом цилиндре, необходимо покачивать вокруг своей оси коромысло, а далее направить коленвал мотора до момента появления зазора меж клапаном и коромыслом. Малка-угломер для замера разыскиваемого зазора ставится прямо на шкив коленвала.

Измерение теплового промежутка между клапаном и коромыслом

Тепловой зазор измеряют при помощи набора щупов либо иного особого устройства. Это набор из металлических пластинок длиной в 100мм, толщина которых обязана быть не больше 0,5мм. Коленвал мотора поворачивают вплоть до верхней предельной точки, в период такта сжатия подобранного для контроля цилиндра. Непосредственно благодаря щупам разной толщины, поочередно вставляемым в сформировавшееся отверстие, и измеряется зазор.

Данный метод не может дать результата при диагностировании ГРМ, когда неравномерен износ торца штока и бойка коромысла, а трудоемкость этого метода весьма значительная. Увеличить точность замеров позволяет особое устройство, которое состоит из корпуса и индикатора по типу часов. Подпружиненная подвижная рама содержит персональное соединение с ножкой этого индикатора. Раму фиксируют между коромыслом и клапанной пружиной. Когда открывается клапан, в период поворота коленвала, на индикаторе ставят 0. Распознает тепловой зазор последующее показание прибора, снимаемое в период поворота коленвала.

Определение промежутка между клапаном и седлом

Его можно оценить по объему воздуха, который будет выходить через уплотнитель перекрытых клапанов. Эта процедура прекрасно объединяется с чисткой форсунок. Когда они уже сняты, убирают валики коромысел и прикрывают все клапаны. Затем в камеру сгорания под большим давлением происходит подача сжатого воздуха. Поочередно на любом из контролируемых клапанов ставят устройство, которое позволяет измерить расход воздуха. Если потеря воздуха превысит разрешенную, выполняется ремонт газораспределительного механизма.

Для чего нужен тепловой зазор

Автомобили admin26.02.2020

Эта тема поможет понять для чего это необходимо, последствия несвоевременной регулировки, периодичность и как определить необходимость, самостоятельно выставить тепловые зазоры клапанов. Многие понимают важность этого мероприятия и своевременно проводят регулировку собственными силами или же доверяют эту работу специалистам автосервисов.

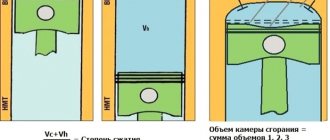

В процессе работы двигателя трущиеся детали изнашиваются, установленные зазоры изменяются. В клапанном механизме важную роль имеет тепловой зазор клапанов. Для нормальной работы двигателя, важно соблюдать время открытия, закрытия клапанов и сохранить герметичность в закрытом состоянии.

Когда двигатель еще не прогрет между торцом клапана и коромыслом, или толкателем и распределительным валом должен быть определенный заводом зазор. Рассчитан он исходя из температурного расширения металла, то есть когда двигатель прогрет до рабочей температуры многие детали газораспределительного механизма нагреваются и по закону физики имеют свойство расширяться, удлиняться, увеличиваться в размере. Разные металлы имеют разное тепловое расширение, разная длинна и форма деталей, поэтому на разных двигателях будет различаться рекомендуемые тепловые зазоры.

Тепловой зазор впускных и выпускных клапанов отличается по причине разной температурной нагруженности и отличающихся свойств металлов, из которых изготовлены клапаны.

Если зазоры выставлены правильно, после прогрева они уменьшаются до минимальных значений обеспечивая своевременное регулирование фаз газораспределения и продолжительный срок службы деталей. Пока двигатель холодный можно заметить повышенный шум, не следует прогревать двигатель на больших оборотах, чтобы избежать ударных нагрузок на торец клапана.

В процессе работы, клапаны и седла постепенно расклепываются увеличивается глубина посадки клапана в седле, это приводит к уменьшению теплового зазора. Более подробно о седле клапана на сайте есть статья. Изнашиваются кулачки распредвала, коромысла, плоскость толкателей и торцы клапанов, что приводит к увеличению зазора. Мощность двигателя падает из-за нарушения фаз газораспределения, увеличивается износ многих сопутствующих деталей, в результате чего запускается цепная реакция, приходят в негодность целые детали, они в свою очередь влияют на следующие.

Если зазор больше рекомендуемого производителем, постоянная ударная нагрузка на клапаны уменьшает их срок службы, расклепывает, скалывает торец постепенно увеличивая зазор, повышается шумность. Уменьшается мощность из-за нарушения фаз газораспределения, так как ухудшается наполняемость цилиндров топливовоздушной смесью и эффективность сгорания.

Если тепловой зазор меньше, после прогрева, клапаны не герметично закрывают камеру сгорания, уменьшается компрессия, часть поступившей топливовоздушной смеси выбрасывается через щели между клапаном и седлом при такте сжатия. Во время рабочего хода раскалённые отработанные газы так же прорываются и приводят к прогару клапанов. Тарелки клапанов не касаются седел нарушается теплоотдача, отсюда следует нагрев клапана до температур при которых увеличивается износ (окисление, коррозия) вероятность заклинить в направляющей втулке или подвергнуть ее быстрому износу, обрыв тарелки, повышенная нагрузка на ремень ГРМ.

Отключаемые клапаны

В погоне за экономичностью конструкторы решали одну из беспокоящих их проблем: что делать, когда двигатель, работая, использует всего 15–20 % своей мощности. Такое бывает, когда мы стоим, например, в пробке или едем по трассе на крейсерской скорости.

Примечание Крейсерская скорость – скорость, при которой достигаются оптимальные показатели топливной экономичности. Термин, конечно, более подходящий для авиационной промышленности, однако, если мы едем по магистрали на пятой, а то и шестой передаче, то он вполне применим и в этой отрасли.

А если мощность используется не вся, то зачем работать всем цилиндрам двигателя? Что, если взять и отключить, например, на стоящем в пробке автомобиле, два из четырех цилиндров.

Ведь пары цилиндров вполне хватит для того, чтобы двигатель работал на холостых оборотах. В оставшиеся два цилиндра перестают подавать топливо и, чтобы они попросту не перекачивали воздух по впускному и выпускному коллектору, закрывают впускные и выпускные клапаны. Для выполнения такой незамысловатой операции придумали относительно простое решение: на распределительном вале рядом с обычными кулачками расположили кулачки с «нулевой высотой», то есть они никак не воздействуют на толкатель клапана.

Так при нормальной работе распределительный вал вращается и все клапаны выполняют свое назначение, а когда возникает необходимость в отключении клапанов, открывается специальный клапан, через который моторное масло под давлением, воздействуя на распределительный вал, смещает его в направлении продольной оси; кулачки с обычным профилем как открывали, так и открывают клапаны, а там где кулачки имеют «нулевую высоту», они просто-напросто не достают до клапанов, и те, в свою очередь, стоят неподвижно.

Примечание Различные фирмы в разные времена предложили несколько схем реализации описанной выше операции по отключению части клапанов. Выше приведен лишь один из способов.

Регулировка зазора

Регулировки производятся только на холодном двигателе. Текущий тепловой зазор определяется специальными плоскими металлическими щупами разной толщины. Для изменения зазора на коромыслах есть специальный регулировочный винт, который проворачивается. В системах с толкателем или регулировочными шайбами регулировка производится путем выбора деталей необходимой толщины.

Рассмотрим пошаговый процесс регулировки клапанов для двигателей с толкателями (стаканами) или шайбами:

- Снимите клапанную крышку двигателя.

- Проверните коленчатый вал так, чтобы поршень первого цилиндра оказался в верхней мертвой точке. Если по меткам это сделать сложно, можно открутить свечу зажигания и вставить отвертку в колодец. Ее максимальное перемещение вверх будет мертвой точкой.

- Используя набор плоских щупов измерьте зазор в приводе клапанов под кулачками, которые не нажимают на толкатели. Щуп должен иметь плотный, но не слишком свободный ход. Запишите номер клапана и значение зазора.

- Проверните коленчатый вал на один оборот (360 °), чтобы поршень 4-го цилиндра оказался в ВМТ. Измерьте зазор под остальными клапанами. Запишите данные.

- Проверьте, в каких клапанах зазор находится вне допуска. Если такие есть, подберите толкатели нужной толщины, снимите распредвалы и установите новые стаканы. На этом процедура завершена.

Рекомендуется проверять зазоры каждые 50-80 тысяч километров пробега. Значения стандартных зазоров можно найти в руководстве по ремонту автомобиля.

Правильно отрегулированный и настроенный газораспределительный механизм обеспечит плавную и равномерную работу двигателя внутреннего сгорания. Это также положительно скажется на ресурсах двигателя и комфорте водителя.

Регулировка зазоров клапанов

Процесс регулировки проводится посредством нескольких этапов

Особое внимание уделяется подготовительным работам, направленным на подготовку помещения и автомобиля. Каждый процесс стоит рассмотреть более подробно

Подготовка

Перед тем как приступить к регулировочным работам, требуется тщательно очистить и отмыть кузов транспортного средства

Важно полностью удалить пыль и грязь из подкапотного пространства. Это необходимо для того, чтобы в мотор не попало ничего лишнего после того, как крышка головки блока цилиндров будет снята

После этого автомобиль устанавливается на максимально ровную поверхность, тщательно затянуть стояночный тормоз и обязательно под колеса подложить специальные упоры. Желательно позаботиться о том, чтобы в помещении, где проводятся работы, было обеспечено равномерное и в меру яркое освещение.

Не менее важно подготовить необходимые для регулировки инструменты:

- набор гаечных ключей;

- отвёртки;

- специальный измерительный щуп;

- пинцет;

- микрометр;

- набор регулировочных шайб;

- прибор для регулировки клапанов.

Ещё одним важным критерием подготовительных работ является обязательное снятие головки блока цилиндра. В процессе установки ГБЦ на авто и при протяжке есть вероятность смещения зазоров в сторону плюса или минуса. Именно по этой причине нужно перестраховаться и лишний раз провести перепроверку.

Регулировка с применением щупа

Данный метод изменения показателей зазора осуществляется с использованием щупа. На современных авто для подобной процедуры задействуются регулировочные шайбы клапанов. Последовательность действий здесь следующая:

- Требуется отцепить клапанны трубки и крышки, а также тросики, которые ведут к приводам заслонок, и провести демонтаж корпуса воздушного фильтра. Можно выкрутить свечи, чтобы коленвал прокручивался легче.

- Откручиваются две гайки, снимается крышка, а с верхней части убираются остатки автомобильного масла.

- Снимается кожух ремня ГРМ.

- Поршень цилиндра, откуда начнётся процесс регулирования, выставляется в верхнюю точку сжатия. Для получения более точных результатов можно будет ориентироваться на метки, нанесённые производителем.

- Проворачивается коленвал по звёздочке и строго по часовой стрелке. Чтобы регулировка была проведена максимально правильно, нужно проследить за тем, чтобы риски на корпусе подшипников и на коленвале полностью совпадали.

- На винте, который используется для установки зазора, следует отжать контргайку. Зазор при этом выставляется так, чтобы плоский щуп был максимумом подворота болта. Как только контргайка затягивается, нужно проверить правильность показателей, так как при сильном затягивании они могут сдвинуться.

Данный процесс проводится со всеми остальными клапанами.

Регулирование при помощи рейки и индикатора

Для регулировки автомобильного теплового зазора довольно часто используется специальная рейка, одновременно с индикатором. Данные приспособления позволяют добиться максимальной точности, чего нельзя получить при описанном выше методе. Порядок работ здесь установлен следующий:

- после проведения подготовительных работ и снятия крышек клапанов мотор нужно прокрутить до совпадения меток на шестерне распределительного вала и метки на корпусе;

- маркером на обратной стороне встроенной шестерни нужно проставить свои значки. Делать это нужно каждые 90 градусов, относительно установленной производителем метки;

- при помощи трёх болтов нужно зафиксировать рейку на выступе блока установленных подшипников;

- в специальное гнездо на планке требуется проставить стрелочный индикатор. При этом шкала должна быть установлена на нулевой отметке;

- при помощи специального устройства берётся кулачок и немного тянется вверх. При нормальном раскладе стрелка индикатора сместится примерно на 50 — 52 деления.

Если в результате проведённых мероприятий полученные параметры несколько отличаются, потребуется провести регулировку по описанному выше методу.

По окончании регулировочного процесса, связанного с установкой зазоров в клапанном механизме, нужно запустить двигатель и прослушать, как он осуществляет свою работу в разных режимах. Если манипуляция проводилась после восстановления головки, требуется проследить за тем, чтобы клапаны были правильно притёрты.

Изменяемая высота клапана

В современных бензиновых двигателях количество топливной смеси регулируется с помощью дроссельной заслонки – заслонка открывается, поступает больше воздуха, в соответствии с этим впрыскивается больше топлива. Воздух, необходимый для приготовления топливовоздушной смеси, пока доберется до цилиндра, преодолеет несколько весьма неприятных препятствий: воздушный фильтр, дроссельную заслонку, клапаны, а это все потери, которые напрямую влияют на мощность ДВС. Попробуйте сами подышать в противогазе не с угольным а с бумажным фильтром… Вот так и двигателю «тяжело дышать». Одно из препятствий на пути воздуха, от которого мечтали избавиться конструкторы, это дроссельная заслонка. Однако как регулировать количество впускаемого воздуха? Решение снова было связано с клапанами. Пришли к тому, что необходимо регулировать высоту клапана. Были системы со ступенчатым регулированием высоты клапана, а именно: клапан открывался только на три разные высоты. Затем придумали систему бесступенчатого открытия клапанов с диапазоном открытия от 1 мм до 10 мм. Это позволило избавиться от дроссельной заслонки – двигателю стало легче «дышать». Однако избавление от дроссельной заслонки изменением высоты открытия клапанов не является самоцелью. Контроль над работой клапанов позволяет еще больше отточить работу четырехтактного двигателя внутреннего сгорания.

Общие сведения и понятия

Поршень состоит из трех колец, каждое из которых выполняет свою определенную функцию. Два верхних служат для поддержания компрессии в двигателе. Если они залегают или достигают критической отметки по износу, то падают динамические характеристики ДВС, увеличивается расход масла и возникают другие проблемы. Нижнее кольцо называется «маслосъёмным». Из названия вполне понятно его назначение в процессе работы силового агрегата.

При работе двигателя внутреннего сгорания металлические детали расширяются. По этой простой причине тепловой зазор поршневых колец уменьшается. Если он изначально был подобран неверно, то есть меньше допустимого, то при достижении рабочей температуры мотора поршень будет царапать стенки цилиндра.

Замена ремня грм Шевроле Лачетти (Chevrolet Lacetti) своими руками

Самостоятельная замена ремня газораспределительного механизма на автомобиле Chevrolet Lacetti (Шевроле Лачетти).

Добрый день, производители рекомендуют менять ремень грм на автомобиле Chevrolet Lacetti (Шевроле Лачетти) с мотором 1.6 литра через каждые 60000 км. Открываем капот и снимаем декоративную накладку с двигателя, для этого откручиваем четыре гайки ключом 10мм.

Снимаем для удобства корпус воздушного фильтра, сначала откручиваем четыре самореза с крышки корпуса воздушного фильтра и хомут воздушного патрубка, снимаем ее и воздушный фильтр. Для того, что бы снять сам корпус фильтра осталось открутить два болта 10 и 13 мм.

Теперь нужно снять приводной ремень, ключом 17мм оттягиваем приводной ролик и снимаем ремень со шкивов. Откручиваем два болтика 10мм и снимаем верхнюю защитную крышку грм.

- Снимаем переднее правое колесо и боковой пыльник двигателя, он крепятся двумя болтами 10мм и тремя пистонами.

Нужно открутить шкив коленчатого вала, что бы его открутить нужно зафиксировать крупной шлицевой отверткой маховик через смотровое окно ( видно на фото) . Головкой 17мм с помощью воротка откручиваем и снимаем шкив коленчатого вала.

- А так же снимаем нижнюю крышку защиты ремня грм, крепится она тремя винтиками 10 мм.

Следующим шагом — нужно снять опору двигателя, для этого устанавливаем дополнительный домкрат под поддон двигателя и под напрягаем его. Теперь откручиваем три гайки и один болт ключом 14 мм и снимаем опору двс.

- А так же необходимо снять кронштейн опоры открутив четыре болта по ее периметру .

- Далее необходимо установить метки грм на всех шкивах, на зубчатом шкиве коленчатого вала она будет снизу, ее видно на фото и на шкивах распредвалов, они располагаются горизонтально их тоже хорошо видно на фото.

- Так же можно повернуть коленчатый вал еще на один оборот и метки на шкивах распредвалов будут друг на против друга, но особый разницы нету.

Для лучшей видимости я пометил их штрихом. Для удобства вращения коленчатого вала болт шкива через какую-нибудь крупную старую гайку нужно закрутить обратно.

- Все, можно приступать к замене ремня газораспределительного механизма, откручиваем ключом на 14мм паразитный ролик который находится справа, снимаем ремень и откручиваем ролик натяжитель, который крепится тремя болтами.

- Вообще при замене ремня грм рекомендуется менять водяной насос ( помпу ), так как она используется в качестве натяжителя ремня, как ее поменять я расскажу в другой статье.

- ( Самостоятельная замена помпы на Chevrolet Lacetti )

Но если вам все таки пришлось менять только один ремень, то я рекомендую не натягивать его с помощью помпы, потому что на старой помпе уплотнительное кольцо высохло и задубело и при повороте помпы может потечь антифриз. Устанавливаем сначала новые ролики и сам ремень, его начинаем устанавливать с зубчатого шкива коленчатого вала и далее против часовой стрелки.

Перед установкой ремня проверяем метки, так как они могли сбиться после снятия. Когда останется одеть ремень только на помпу нужно отодвинуть ролик натяжитель с помощью ключа или еще чего-нибудь подходящего, как показано на фото.

И одеть ремень до конца, проверить правильность установки всех меток, после прокрутить по часовой стрелки коленчатый вал на один, два оборота и опять проверить метки.

Осталось проверить правильность натяжки ремня, для этого проворачиваем коленчатый вал по часовой стрелки два,три оборота и посмотреть на зубцы ролика натяжителя, они должны стоять друг на против друга, плюс минус два,три мм.

Если же показания на ролике отличаются, то натяжения ремня придется регулировать с помощью помпы. Регулировка натяжения ремня грм с помощью помпы заключается в том что бы открутить три шестигранных болта и с помощью большого рожкового ключа вращать ее.

После этого еще раз все проверить и можно собирать в обратной последовательности.

Последовательность регулировки зазоров клапанов двигателя

Прежде чем начать регулировку, установите поршень цилиндра в ВМТ (верхнюю мертвую точку) в такт сжатия. При этом положении оба клапана регулируемого цилиндра должны быть закрыты, а коромысла этих клапанов должны свободно качаться в пределах зазора. После этого потихоньку отпускайте контргайку на регулировочном винте или болте. С помощью плоского щупа и регулировочного винта регулируйте необходимый зазор, после чего затяните контргайку. «Следите за тем, чтобы во время затяжки контргайки не изменить установленный зазор». После затяжки контргайки необходимо снова проверить тепловой зазор. Для проверки зазора используйте щуп. Щуп должен проходить в него с небольшим усилием, если такого ощущения не возникает, а он проходит очень легко или очень тяжело, надо отрегулировать зазор заново. Чтобы отрегулировать тепловой зазор в остальных клапанах, необходимо провернуть коленчатый вал на пол оборота. Во время регулировки следует учитывать порядок работы цилиндров двигателя (1-3-4-2). Коленчатый вал проворачивайте за болт крепления шкива привода генератора.

[custom_ads_shortcode1]

Шевроле Лачетти ГРМ ремень или цепь: описание, характеристика

Многие автолюбители задаются вопросом, какой привод ГРМ установлен на Шевроле Лачетти. От этого зависит периодичность замены и вопрос безопасности эксплуатации. Итак, разберем, что установлено и периодичность замены.

Ремень или цепь

Оригинальный ремень ГРМ также можно встретить под следующими субкодами от производителя Daewoo: 96814098, 96183352, 96183351. Как правило, они отличаются ценой и цветом маркировки (не белая, а красная). В остальном же они полностью идентичны. Таким образом, компания GM просто меняет цены на свою продукцию, когда выходит тот же самый ремень ГРМ, но с новым артикулом, и уже с новой ценой.

Характеристики ремня ГРМ для Шевроле Лачетти 1.4 и 1.6

| Длинна | Ширина | Число зубцов |

| 1210 мм | 25.4 мм | 127 |

Сделан заводской ремень ГРМ из специальной резины и для прочности армирован кевларом. Также имеется специальное износостойкое покрытие.

Среди заводских ремней в оригинальной коробке часто встречаются подделки. Отличительные особенности настоящей детали:

- на упаковке детали располагаются голограммы;

- надписи на самом ремне должны быть «срезаны»;

- упаковка заклеена изнутри.

Кроме ремешка Гейтс, наиболее популярные аналоги заводского ремня ГРМ GM 96417177:

- 1987949403. Производитель — компания BOSCH. Цена — 470 руб. Имеет мягкую и крепкую резину, с плотной веревочной прослойкой внутри. По отзывам автолюбителей, даже на отработанном ремне отсутствуют повреждения.

- BL238. Производитель — компания AMD. Цена — 320 руб. Отличный бюджетный заменитель. По характеристикам данная модель ремня идентична оригиналу. Имеет только позитивные отзывы.

Заметьте что вместе с ремнем ГРМ так же всегда меняются и ролики:

- натяжной, заводской оригинал — GM 96350550. Цена — 750 руб;

- паразитный (ведущий/обводной) — GM 96350526. Цена — 450 руб.

Когда меняется ремень ГРМ

Согласно регламенту ТО Шевроле Лачетти, замена ремня ГРМ должна проводиться каждые 60000 км пробега, или 4 года эксплуатации, независимо от объема двигателя.

Согласно опыту многих водителей Lacetti, ресурс ремня ГРМ больше, и много случаев, когда он спокойно отхаживал и до 80 тыс. км.

Но это все делается на страх и риск водителя, так как при обрыве ремня ГРМ гнутся клапана, ремонт которых обойдется намного дороже замены ремня. Поэтому замену ремня ГРМ лучше проводить согласно регламенту.

Когда пора менять?

Вопрос периодичности замены ремня ГРМ волнует многих владельцев Chevrolet Spark. На просторах интернета можно найти множество отзывов от автолюбителей, рекомендующих менять ремешок каждые 100, а то и 150 тысяч километров пробега. Они мотивируют это тем, что на практике ничего плохого из этого не выйдет. Мол, ремень прослужит долго, а частая замена — это только лишняя трата денег.

Автомобиль Chevrolet Spark

На самом же деле это далеко не так. Многие владельцы моделей Spark, вовремя не поменявших ремень ГРМ, сталкиваются с более серьезными проблемами. К примеру, в том случае, если ремешок обрывается во время движения на авто, это чревато тем, что могут погнуться клапана двигателя. А если клапана погнулись, то дорогостоящий ремонт вам гарантирован. Даже в том случае, если вы решите сделать его своими руками. К примеру, на СТО такой ремонт обойдется не менее, чем в 20 тысяч рублей или 7 тысяч гривен.

Поэтому лучше слушать не «интернет-специалистов», а следовать рекомендациям профессионалов. В этом случае производитель советует производить замену ремня ГРМ не реже, чем после 90 тысяч пробега. Разумеется, можно и раньше, если, к примеру, вы собрались в долгую дорогу.

К примеру, на ремешке явно видны трещины или надрывы. Эти признаки свидетельствуют о том, что в скором времени ремень ГРМ оборвется.

Устройство и принцип действия механизма газораспределения

В бензиновых и дизельных двигателях применяется механизм газораспределения клапанного типа, сейчас уже, в основном, с верхним расположением клапанов. Это значит, что клапаны находятся сверху, в головке блока цилиндров, как показано на рисунке 4.8.

Так, при верхнем расположении клапаны с пружинами и деталями их крепления установлены в направляющих втулках в головке блока цилиндров, в которой также отлиты впускные и выпускные каналы.

Рисунок 4.8 Головка блока цилиндров с газораспределительным механизмом.

Усилие от кулачков распределительного вала, расположенного здесь же – в головке блока, к клапанам передается с помощью толкателей и/или коромысел. Коромысла установлены шарнирно на оси, закрепленной на головке блока. Клапаны на головке закрыты крышкой.

О тепловом зазоре

Между стержнем клапана, толкателем или концом коромысла газораспределительного механизма должен быть зазор (так называемый тепловой зазор), который необходим для компенсации удлинения стержня клапана при его нагревании без нарушения плотности посадки клапана в гнезде. Другими словами, если бы не было зазора, грубо говоря, между кулачком распредвала и клапаном, то от нагрева до высокой температуры, клапан увеличился бы в длину и перестал бы плотно прилегать к седлу в головке блока цилиндров.

Величина зазора для двигателей разных марок устанавливается для впускных клапанов в холодном состоянии в пределах 0,15—0,30 мм, а для выпускных клапанов, подвергающихся большему нагреву, — в пределах 0,20—0,40 мм. Однако же, у некоторых производителей зазор может быть таков, что не попадет в указанные диапазоны.

Для регулировки величины этого зазора в механизме предусмотрены регулировочные устройства. Хотя слово «устройство» слишком громкое для регулировочного болта и стопорной гайки (Рисунок 4.9) или шайб различной толщины (Рисунок 4.10).

Рисунок 4.9 Регулировка теплового зазора с помощью болта.

Рисунок 4.10 Регулировка теплового зазора с помощью шайб(А – головка блока цилиндров без распределительного вала;Б – головка блока цилиндров с распределительным валом).

Сейчас очень распространена конструкция с гидравлическими компенсаторами, которые под давлением масла подводят коромысло или толкатель к кулачку распределительного вала, убирая тем самым негативное последствие теплового зазора, а именно — удар кулачка о толкатель во время работы. Но стоит упомянуть, что установка гидрокомпенсаторов удорожает конструкцию головки блока цилиндров и повышает свои требования к качеству используемого моторного масла и к частоте его замены, поскольку масляные каналы компенсатора могут забиваться продуктами износа.

Примечание Более подробно о гидрокомпенсаторах приведено ниже.

Предварительно о распределительном вале

Примечание Почему предварительно? Потому что для целостности восприятия данного раздела о распределительном вале необходимо сказать несколько слов, а более подробное описание данной детали будет дано ниже.

Правильность чередования различных тактов в цилиндрах двигателя достигается соответствующим расположением кулачков на распределительном валу, а также правильностью установки зацепления распределительных шестерен/шкивов с приводной шестерней/шкивом коленчатого вала.

В четырехтактном двигателе рабочий цикл во всех цилиндрах завершается за два оборота коленчатого вала. За это время в каждом цилиндре должны по одному разу открыться и закрыться впускной и выпускной клапаны, что происходит за каждый оборот распределительного вала. Таким образом, распределительный вал должен вращаться в два раза медленнее коленчатого вала. Для этого шестерня распределительного вала имеет вдвое большее число зубьев, чем шестерня коленчатого вала, либо же шкив по диаметру должен быть в два раза больше шкива коленчатого вала.

Регулировка зазоров клапанов — для чего она нужна

Регулировка зазоров клапанов требуется для соблюдения оптимальных тепловых зазоров между элементами ГРМ. При нагреве металл расширяется, и зазоры между деталями двигателя уменьшаются. Все зазоры в двигателе рассчитаны таким образом. Что их оптимальное значение. Устанавливается при достижении двигателем температуры от 80 до 120 градусов. То есть при этих температурах двигатель работает оптимально.

Может эксплуатироваться на максимальной мощности. По этому необходима процедура прогрева холодного двигателя. В первую очередь для того чтобы установились оптимальные зазоры между деталями двигателя. то есть мы устанавливаем тепловые зазоры. которые рассчитаны на тепловое расширение деталей двигателя. Что бы при нагреве они стали как можно меньше. Но исключали возможность их полного отсутствия. Зазоры в клапанах должны быть минимально возможными. Что бы обеспечивать открытие и закрытие клапанов. Без задержки на преодоление зазора.

Как правильно установить ремень ГРМ

Теперь самое главное и к чему мы так долго шли. Установка ремня.

Первым делом тщательно моем руки.

Берем новый ремень и внимательно осматриваем, чтобы не было заломов, торчащих ниток и т.д. Ремень могли повредить при упаковке, транспортировке и т.п.

Если на ремне имеются метки направления вращения, тогда так его и устанавливаем

То есть, двигатель вращается по часовой стрелке, поэтому так и устанавливаем ремень (стрелками направо)

Ремень одевается начиная с коленвала и против часовой стрелки. Не одевайте его сразу на распредвалы. Это неправильно.

В общем, одеваем на шкив коленвала и максимально натягиваем правую сторону ремня (помните, как было, когда мы снимали ремень?)

Для этого выпускной (правый) шкив немного проворачиваем по часовой стрелке и одеваем на него ремень

Затем возвращаем шкив на место (проворачиваем против часовой стрелки). Это даст на максимальную натяжку с правой стороны. Ведь натяжное устройство установлено только на левом плече ремня, поэтому правое плечо необходимо натянуть руками и вывести весь остаток ремня в левую сторону. Надеюсь, понятно. Но, а если не совсем, тогда на видео этот процесс можно посмотреть вживую, так сказать.

Левый шкив у нас постоянно стремится вправо. Поэтому ключем на 17 мм нам его необходимо провернуть ПОЧТИ до совпадения меток и удерживать его, пока не оденем на него ремень

Почему ПОЧТИ, сейчас покажу.

В общем, заводим ремень за натяжной ролик и помпу. Он стоит на месте. Правая сторона натянута, а левая сторона еще свободна.

Метки у нас выглядят так. Как видим, левая метка смотрит немного вниз

А когда мы натянем ремень, тогда шкив немного провернется и метки совпадут четко!

Вращаем помпу по часовой стрелке, натягивая ремень до совпадения меток на натяжном устройстве. При этом совпадают метки и на шкивах

Регулировка тепловых зазоров ГРМ

Тепловые зазоры ГРМ необходимо проверять при каждом ТО-2 или с периодичностью, указанной в технической документации автомобиля. Проверка и регулировка зазоров проводится лишь на двигателях, в которых отсутствуют механизм автоматического регулирования зазоров (гидрокомпенсаторы).

Произвести проверку и протяжку болтов крепления ГБЦ

Протяжку производить в соответствии с указанной в теоретической поддержке методикой (постепенно от центральных болтов к крайним).

3. Произвести проверку и регулировку тепловых зазоров ГРМ:

Регулировка тепловых зазоров проводится на холодном двигателе в следующей последовательности (на примере двигателя ВАЗ 2121):

1. Снять крышку ГБЦ;

2. Выставить четвертый цилиндр в ВМТ в конце такта сжатия. Для этого необходимо провернуть коленчатый вал за гайку крепления его шкива по часовой стрелке до совпадения метки на звездочке распределительного вала с выступом на корпусе подшипников (при этом метка на шкиве коленчатого вала должна совпасть с меткой на крышке привода ГРМ);

3. Проверить зазоры 6 и 8 клапанов, при необходимости отрегулировать. Для проверки вставляем щуп между рычагом клапана и кулачком распределительного вала. Щуп толщиной 0,15 мм для впускных кланов и 0,2 мм для выпускных должен входить с легким закусыванием.

4. Регулировка проводится путем отворачивания контргайки ключом на «17» и проворачивания регулировочного болта ключом на «13». После затяжки контргайки производится повторная проверка зазора.

5. Далее необходимо провернуть коленчатый вал на 180ои провести регулировку по следующей таблице:

Табл.3.1. Порядок регулировки тепловых зазоров ГРМ двигателя ВАЗ 2121

| Угол поворота коленчатого вала, град. | № регулируемых клапанов (кулачков) |

| 0 | 8 и 6 |

| 180 | 4 и 7 |

| 360 | 1 и 3 |

| 540 | 5 и 2 |

6. Установить крышку ГБЦ предварительно заменив прокладку крышки новой.

4. Сделать вывод по проделанной работе:

В выводе указать полученные в ходе работы навыки и описать результаты выполненных операций.

Лабораторная работа №4 «Диагностирование систем охлаждения и смазки. Проверка работы термостата»

Цели работы:

1) изучить способы диагностирования технического состояния систем смазки и охлаждения;

2) получить практический навык проверки работы термостата.

Оборудование места

1) Манометр для проверки давления масла в системе смазки

2) Тестер герметичности системы охлаждения

Ход работы

Составить конспект теоретической поддержки

Манометр для проверки давления масла в системе смазки

Для проверки давления масла в системе смазывания применяется универсальный или специализированный манометр с гибким шлангом и адаптерами для подключения его вместо датчика давления масла. Шкала манометра должна быть в пределах не менее чем до 10 бар (1МПа), но и не более 35-40 бар, так как чем шире диапазон измерения манометра, тем ниже точность измерения низкого давления.

Рис. 4.1. Манометр с переходниками для проверки давления масла в системе смазывания двигателя

Замена ремня

Ставим машину на ровное место и открываем капот. Отсоединяем аккумуляторную клемму. Чтобы не мешал корпус воздушного фильтра, его необходимо демонтировать. Демонтируем ремень привода. Отворачиваем болт шкива коленвала. Для этого понадобится головка на 17. Чтобы двигатель не упал, подставляем под него подпорку. Нам будет мешать правая опора двигателя, поэтому ее тоже лучше снять.

Теперь снимаем кожухи ремня. Чтобы выставить метки, нужно провернуть двигатель до определенного уровня. Проворачиваем его за болт распределительного вала.

Теперь особое внимание уделяем расположению меток. На шестернях они обязательно должны совпадать

А метка на шестеренке коленчатого вала должна быть обращена к низу.

Некоторые для своего удобства еще снимают передний кронштейн, расположенный справа, так как он тоже может мешать. Ремень натягивается благодаря перемещению корпуса водяного насоса. Для ослабления ремня корпус поворачивается. А если вы решите заменить и водяной насос, открутите болты его крепления и снимите вместе с паразитным роликом, который расположен справа.

Перед снятием помпы сливаем тосол в заранее подготовленную емкость. Затем можно снять изношенный ремень вместе со всеми роликами и на их место установить новые детали.

Внимание! На ремень нанесены стрелки. Они указывают на направление движения

Так вот, если стоять лицом к ремню, стрелки должны указывать вправо. Автомобиль заведется и поедет, если установить ремень в обратном порядке, но сам ремень от этого износится гораздо быстрее.

Перед монтажем нового ремня обязательно проверьте правильное совмещение меток. Если они не сходятся, поправляем валы. Теперь натягиваем ремень. Для этого берем ключ на 41. Некоторые используют простой гаечный ключ, но добраться до водяного насоса с ним будет не так-то просто. В магазине можно купить и специальные ключи, которыми производится натяжка ремня. Натягивая ремень, нужно повернуть насос таким образом, чтобы метки на натяжном ролике сошлись.

Теперь нужно проверить правильность установки валов. Делаем 2 оборота коленвала по часовой и проверяем, правильно ли сошлись метки. Не забудьте проверить, достаточно ли надежно вы затянули помпу. Если не – обязательно подтяните. Теперь устанавливаем остальные детали и проверяем работу двигательной системы.

Артикул и стоимость оригинального ремня ГРМ Шевроле Лачетти и его аналогов

На автомобилях Шевроле Лачетти с силовой установкой на 1.4 или 1.6 литра применяется ремень ГРМ производства General Motors, артикул которого GM 96417177. Стоимость изделия составляет более 900 рублей. Прямым аналогом фирменного ремня Дженерал Моторс является продукция Gates с каталожным номером 5419XS. Стоимость данного расходника от 700 рублей.

Идентичными оригинальному ремню ГРМ являются изделия от Daewoo с артикульными номерами:

- 96183352;

- 96814098;

Двигатель на 1.8 литра имеет другой ремень ГРМ. Компания General Motors выпускает его по артикулом GM 96413861. Производителем расходника является фирма Gates. Она выпускает прямой аналог фирменного изделия с каталожным номером 5499XS.

Для всей линейки силовых установок существуют альтернативные варианты оригинальных ремней ГРМ. Наиболее хорошие бренды представлены в таблицах ниже.

Таблица — Перечень аналогов оригинального ремня ГРМ Lacetti с мотором 1.4 и 1.6 литра

| Фирма производитель | Артикульный номер | Стоимость, рубль |

| BOSCH | 1987949403 | 450 |

| PARTS-MALL | 96183351 | 340 |

| LPR | 5133 | 500 |

| DONGIL | 127RU254 | 640 |

| CRB | 13110350 | 335 |

| DAYCO | 94241 | 540 |

Таблица — Перечень альтернативных вариантов фирменного ремня ГРМ Lacetti 1.8

| Фирма производитель | Артикульный номер | Стоимость, рубль |

| BOSCH | 1987949433 | 620 |

| DAYCO | 94787 | 615 |

| FLENNOR | 4388V | 550 |

| GOODYEAR | G1495H | 545 |

| OPTIBELT | ZRK1026 | 720 |

| ONNURI | 96413861 | 480 |

Ремонт клапанов

Дефектами клапана могут быть:

- износ и обгорание рабочей фаски;

- коробление головки;

- износ поверхности и торца стержня;

- погнутость стержня.

Небольшой износ рабочей фаски клапана устраняется притиркой клапана к седлу.

Для притирки клапана проделывают следующие операции:

- Надевают на стержень клапана слабую пружину и устанавливают клапан в направляющую втулку.

- Рабочую фаску клапана смазывают притирочной пастой и при помощи коловорота (рис. а) или специальной притирочной дрели (рис. б) вращают клапан вправо и влево на 1/4 оборота, постепенно поворачивая клапан кругом. При пользовании специальной притирочной дрелью ее рукоятку повертывают все время в одну сторону, причем ведомая шестерня и шпиндель вращаются попеременно то в одну, то в другую сторону. Достигается это тем, что две ведущие шестерни, вращаемые рукояткой, имеют по своей окружности неполное число зубьев (у одной шесть зубьев, у другой — девять), расположенных на противоположных сторонах. При вращении клапан прижимают к седлу, а при изменении направления вращения отпускают, причем клапан приподнимается от седла пружиной. В процессе притирки необходимо добавлять пасту.

- Конец притирки определяют появлением на рабочей фаске ровного матово-серого кольца без пятен.

- Герметичность клапана проверяют специальным прибором (рис. а) под давлением воздуха. При проверке стакан прибора плотно прижимают к поверхности блока и резиновой грушей создают давление 0,6—0,7 ат. Если в течение 1/2 мин. давление по манометру не падает, — герметичность хорошая. Герметичность клапана проверяют и более простым прибором (рис. б), причем поверхность вокруг клапана вытирают и припудривают мелом. Прибор устанавливают на клапан, затем рукояткой плотно прижимают резиновый присос книзу и отпускают его. Если клапан хорошо притерт, то прибор прочно удерживается на поверхности блока (прибор слегка покачивают рукой за головку).При недостаточной герметичности прибор держаться не будет. При наличии глубоких раковин и рисок рабочую фаску клапана сначала прошлифовывают, а затем только притирают. Шлифование фаски клапана выполняют на приборах с ручным или электроприводом.Клапан закрепляют под определенным углом по отношению к шлифовальному камню (45 или 30°) в патроне прибора. При работе прибора шлифовальный камень вращается с числом оборотов 4000—5000 в минуту, а патрон с клапаном — 120—140 в минуту.Подача патрона с клапаном и бабки с камнем осуществляется рукоятками.

Изношенные головки клапанов восстанавливают до нормального размера путем их раздачи, при этом головку клапана нагревают до 900—1000°, устанавливают клапан в матрицу и оправкой под прессом или ударами молотка производят раздачу. Затем головка подвергается механической обработке способами, указанными выше. Клапаны, головки которых имеют коробление, заменяют новыми.

Погнутые стержни клапанов выправляют под прессом, а затем проверяют индикатором на биение в центрах. Биение стержня не должно превышать 0,03 мм.

Изношенные стержни клапанов шлифуют под ремонтный размер или восстанавливают до номинального или ремонтного размеров хромированием.

Изношенный торец стержня при регулируемых клапанах шлифуют до получения гладкой поверхности, а при нерегулируемых клапанах (автомобиль ГАЗ-MM) торец наплавляют сталью от старого клапана и затем обрабатывают до требуемого размера. При наплавке во избежание коробления стержня клапан помещают в ванну с водой, оставляя на поверхности только торец высотой 20—25 мм.

Самостоятельная замена ремня

Итак, диагностика установила, что ремень изношен, и его пора заменить. Теперь нужно приготовить все необходимое и начинать ремонт. Что нам для этого понадобится? Конечно же, придется сходить в магазин и купить там все необходимые расходники. А еще нужно будет подготовить ключи, отвертки, монтировку и домкрат. Автомобиль устанавливается на ровную площадку. Начинать ремонт следует только при остывшем моторе. В целях безопасности от аккумулятора следует отсоединить левую клемму.

- Снимаем кожух с воздушного фильтра.

- Убираем все мешающие патрубки.

- С воздушного фильтра снимаем корпус.

- Снимаем колесо справа, а вместе с ним и защиту мотора.

- Сливаем охлаждающую жидкость и под мотор устанавливаем домкрат.

- Отворачиваем правый брызговик. Для этой цели следует использовать головку на 10.

- Демонтируем опору двигателя, расположенную справа. Для этого придется отвернуть несколько болтов и гаек.

- После того, как мы уберем подушку, мы уже сможем добраться до натяжного ролика

- Снимаем защитный кожух ГРМ.

- Выставляем верхнюю мертвую точку.

- Крутим коленвал вправо. После этого метки на шестернях распредвалов должны совместиться.

- Демонтируем шкив коленвала.

- После этого нам необходимо зафиксировать коленвал. Вот каким образом этого можно добиться. На пятой передаче вставляем в тормозной диск отвертку. Она должна заклинить диск об суппорт. Ставить ее следует немного ниже суппорта, так как диск будет вращаться по часовой.

- После блокировки коленвала срываем болт.

- В этом момент устанавливаем все необходимые метки. А метка, расположенная на коленвале, должна сойтись с меткой на корпусе.

- Ослабляем крепление, которым крепится помпа. Для этого используем шестигранный ключ на 5.

- Снимаем кронштейн моторной опоры.

- Проворачиваем помпу по часовой, тем самым произведя ослабление натяжения ременной передачи. Для этого используем ключ на 41.

- После снятия паразитного ролика снимаем и сам ремень ГРМ.

Установка

- Фиксируем распредвалы и снимаем с них шестерни. Используем ключ на 17.

- Снимаем натяжной ролик и пластмассовую защиту.

- Снимаем помпу и сразу же устанавливаем на ее место новую (если требуется).

- Ставим на место защиту из пластика, шестерни распредвалов и ролики. Закручиваем все болты.

- Устанавливаем новую передачу. Делать это нужно обязательно по направлению нанесенных на него стрелок. Неправильно установленный ремень тоже будет работать, но его зубья очень быстро износятся.

- Новый ремень сначала надевается на шестерню распредвала, потом на обводный ролик, на ролик натяжения ремня и помпу.

- Убедитесь в корректном натяжении ремня. После его натяжения крутим помпу по часовой до полного совмещения меток.

- Закручиваем насос для подачи воды и еще раз убеждаемся, что все метки совпали.

- Теперь устанавливаем все прочие детали.