Дозирующие системы карбюратора

Главное дозирующее устройство представляет собой смесеобразующее устройство простейшего карбюратора с дополнительными корректирующими приспособлениями. Оно обеспечивает исправление характеристики простейшего карбюратора до требуемой при работе двигателя на средних нагрузках. Для этого в состав главного дозирующего устройства включается система компенсации смеси. Эта система обеспечивает постепенное обеднение смеси при переходе от малых нагрузок к средним (компенсация смеси).

Совместно с экономайзером или эконостатом главное дозирующее устройство работает при полной мощности двигателя с максимальным открытием дроссельной заслонки. При малых нагрузках главное дозирующее устройство через главный жиклер подает топливо в дозирующую систему холостого хода. Таким образом, главное дозирующее устройство карбюратора обеспечивает работу двигателя практически во всех чаще всего встречающихся режимах. Через главное дозирующее устройство расходуется наибольшее количество топлива.

В современных карбюраторах регулировка состава горючей смеси, приготовляемой главным дозирующим стройством, осуществляется преимущественно пневматическим торможением топлива. Этот способ широко применяется из-за высокого качества распыливания топлива в воздушном потоке и простоты исполнения системы компенсации смеси. Для улучшения процесса смесеобразования главное дозирующее устройство может иметь два или даже три диффузора.

Рекламные предложения на основе ваших интересов:

Работает главное дозирующее устройство с пневматическим торможением топлива (рис. 23) следующим образом. Топливо из поплавковой камеры поступает через главный жиклер в распылитель. Распылитель соединен эмульсионным каналом с воздушным жиклером компенсационной системы. Когда двигатель не работает, топливо в поплавковой камере, распылителе и эмульсионном канале находится на одинаковом уровне. При работе двигателя в диффузоре создается разрежение и топливо начинает вытекать из распылителя. При этом уровень его в эмульсионном канале понижается. По мере открытия дроссельной заслонки разрежение в диффузоре еще больше возрастает. Это вызывает полный расход топлива из эмульсионного канала и через воздушный жиклер в трубку начинает поступать воздух. Вследствие этого уменьшается разрежение у главного жиклера, тормозится истечение топлива через распылитель и образуется эмульсия. В результате количество топлива в смеси уменьшается и смесь обедняется.

Конструктивное исполнение системы компенсации смеси в главном дозирующем устройстве может несколько отличаться по сравнению с описанной. Так, в некоторых карбюраторах эмульсионный канал делают наклонным, а не вертикальным. Это несколько повышает эффективность пневматического торможения. Кроме того, эмульсионный канал выполняют в виде трубки, расположенной в эмульсионном колодце, что повышает эмульсирование топлива.

Карбюраторы, выполненные по рассмотренной схеме главного дозирующего устройства, регулируют изменением проходных сечений главного и воздушного жиклеров. Увеличение проходного сечения воздушного жиклера способствует нарастанию коэффициента избытка воздуха, т. е. обеднению смеси, увеличение проходного сечения главного жиклера вызывает обогащение смеси. Самый выгодный состав смеси для характерных режимов работы двигателя достигается совместными действиями главного дозирующего устройства и системы холостого хода карбюратора.

Система холостого хода обеспечивает работу двигателя без нагрузки на холостом ходу, например при остановке автомобиля. Чтобы перевести двигатель на холостой ход, дроссельную заслонку закрывают и этим уменьшают количество горючей смеси, которая поступает в цилиндры. При этом разрежение в диффузоре и у устья распылителя падает, что приводит к прекращению работы главного дозирующего устройства.

Рис. 23. Схема главного дозирующего устройства с пневматическим торможением топлива: 1 — поплавковая камера, 2 —воздушный жиклер, 3 — эмульсионный канал, 4 — распылитель, 5 — главный жиклер

На рис. 24 приведена схема системы холостого хода, в которую топливо поступает из главного жиклера. При малой частоте вращения коленчатого вала дроссельная заслонка закрыта и за ней образуется большое разрежение. Под действием этого разрежения топливо проходит через главный жиклер в горизонтальный канал и через топливный жиклер холостого хода попадает в эмульсионный канал. В начале эмульсионного канала установлен воздушный жиклер холостого хода, через который подается воздух в систему холостого хода. Воздух, пройдя через жиклер, смешивается с топливом и образует эмульсию, которая по эмульсионному каналу подводится к отверстиям в стенке смесительной камеры.

Точное расположение отверстий относительно дроссельной заслонки играет важную роль в образовании горючей смеси. При полностью закрытой дроссельной заслонке отверстие находится несколько ниже, а отверстие несколько выше ее края. Поэтому при работе двигателя на холостом ходу эмульсия будет поступать в зону наибольшего разрежения, т. е. под дроссельную заслонку и через отверстие. Через отверстие в эмульсионный канал примешивается воздух, уменьшающий разрежение в системе холостого хода.

Как только дроссельную заслонку приоткрывают, через отверстие эмульсия начинает поступать в смесительную камеру, тем самым не допускается переобеднение смеси в первые моменты открытия дроссельной заслонки и обеспечивается плавный переход работы двигателя с малой частоты вращения коленчатого вала при холостом ходе на режим средних нагрузок.

Количество эмульсии, поступающей под дроссельную заслонку, регулируют винтом, установленным в канале. При завертывании винта его конус уменьшает проходное сечение отверстия, изменяя состав смеси. Регулировочный винт обычно называют винтом качества смеси. Количество поступающей в цилиндры горючей смеси регулируют также винтом, при вращении которого изменяется положение дроссельной заслонки. Регулировочный винт называют винтом количества смеси.

Рис. 24. Схема системы холостого хода: 1 — поплавковая камера, 2 — воздушный жиклер холостого хода, 3 — топливный жиклер холостого хода, 4 — эмульсионный канал, 5 — верхнее отверстие в стенке смесительной камеры, 6 — винт регулировки качества смеси, 7 — нижнее отверстие в стенке смесительной камеры, 8 — дроссельная заслонка, 9 — винт регулировки количества смеси, 10 — горизонтальный канал системы холостого хода, 11 — главный жиклер

В современных карбюраторах (К-88, К-126 и др.) система холостого хода работает не только в режиме холостого хода. Она играет важную роль в исправлении характеристики простейшего карбюратора на режимах средних нагрузок и полной мощности. Достигается это благодаря тему, что система холодного хода постепенно включается в работу главного дозирующего устройства по мере открытия дроссельной заслонки. При этом расход топлива через систему уменьшается.

На холостом ходу расход топлива, поступающего через систему холостого хода, составляет от 100 до 40% общего расхода топлива. С увеличением частоты вращения коленчатого вала основная масса топлива подается главным дозирующим устройством, а на долю системы холостого хода приходится не более 20%. При полностью открытой дроссельной заслонке система холостого хода подает по своим каналам воздух в главное дозирующее устройство. Благодаря такому влиянию системы холостого хода характеристика карбюратора приближается к требуемой, которая обеспечивает наиболее выгодные условия работы двигателя на всех режимах.

Рис. 25. Схема экономайзера с механическим приводом: 1 — поплавковая камера, 2 — планка привода клапана экономайзера, 3 — толкатель клапана экономайзера, 4 — дроссельная заслонка, 5 — рычаг дроссельной заслонки, 6 — жиклер экономайзера, 7 — шток привода клапана экономайзера, 8 — клапан экономайзера

Основные системы карбюратора и их работа

Поплавковые всасывающие карбюраторы различных производителей имеют, по большей части, идентичное устройство и обладают стандартным «набором» систем и механизмов, конструкция которых, тем не менее, может несколько разниться. Значительная часть карбюраторов современных автомобилей интегрирована в систему управления подачей топлива и зажиганием и имеет большое число исполнительных элементов, как механических, так и электрических, обеспечивающих обратную связь с двигателем и установленные экологические характеристики.

Мы рассмотрим устройство и работу следующих основных частей, систем и механизмов карбюратора.

Корпусные детали;

Поплавковый механизм;

Система холостого хода;

Переходная система;

Главная дозирующая система;

Эконостат;

Экономайзеры (в том числе экономайзер мощностных режимов и экономайзер принудительного холостого хода – ЭПХХ, он же – система отключения топливоподачи в режиме торможения двигателем);

Ускорительный насос;

Пусковое устройство;

Система рециркуляции отработавших газов;

Карбюратор состоит из трёх основных корпусных частей (крышки карбюратора, корпуса карбюратора и корпуса дроссельных заслонок), являющихся основанием для крепления деталей и корпусов различных систем и механизмов. Корпусные детали отливаются из цинкоалюминиевых сплавов и соединяются между собой через прокладки посредством винтов. Привод дроссельных заслонок устроен таким образом, что при нажатии на педаль газа сначала открывается заслонка первичной камеры, которая обеспечивает работу двигателя на малых и средних нагрузках, а затем заслонка вторичной камеры. При этом, заслонка вторичной камеры начинает открываться только тогда, когда заслонка первичной камеры будет приоткрыта примерно на 2/3 своего хода, а разряжение под диффузором будет достаточным для срабатывания пневмопривода. Функционирование обеих камер обеспечивает работу двигателя на нагрузках выше средних.

Возможны иные конструкции карбюраторов, например, с двумя корпусными деталями (крышки карбюратора и корпуса карбюратора с приводом дроссельных заслонок), с большим или меньшим числом смесительных камер, заслонок и т.п.

Поплавковый механизм обеспечивает поддержание относительно постоянного уровня топлива в поплавковой камере и распылителе во время работы двигателя. Высокий или низкий уровень топлива в камере — одна из наиболее часто встречающихся неисправностей данного механизма.

Напомним, что следствием высокого уровня топлива в камере может стать переобогащение смеси на холостом ходу с такими последствиями как: неравномерная работа двигателя; повышенное содержание СО в отработавших газах; повышенный расход топлива; затруднённый запуск и др. Низкий уровень, наоборот, приводит к переобеднению смеси, что, зачастую, даёт о себе знать провалами в работе двигателя при увеличении нагрузки.

Причиной излишне высокого уровня топлива может быть негерметичность впускного клапана и/или малый зазор между поплавком и крышкой вследствие механической деформации кронштейна поплавка.

Негерметичность наступает вследствие износа клапана и/или его седла, перекоса клапана в направляющей или попадания под клапан инородных частиц. Не прибегая к стендовой диагностике неисправность можно обнаружить при помощи резиновой груши, которую в сжатом состоянии одевают на впускной штуцер карбюратора. Крышка карбюратора должна быть снята с его корпуса и располагаться поплавком вверх (т.е. игольчатый клапан прилегает к седлу под тяжестью поплавка). Если клапан пропускает, груша будет наполняться воздухом.

Герметичность можно проверить и ртом, создавая разрежение на впускном штуцере и «прилепляя» его на язык. Присасывается к языку хорошо – значит, клапан герметичен, не присасывается – значит, совсем не герметичен, плохо присасывается – не совсем герметичен. Спорный, но весьма эффективный способ для диагностики данной неисправности.

В некоторых конструкциях негерметичный клапан можно притереть к седлу мелкой абразивной пастой, но лучше заменить на исправный.

Деформированный кронштейн поплавка аккуратно правят вручную, контролируя величину установочных зазоров между поплавком и привалочной плоскостью крышки карбюратора. Измерять зазор удобнее при помощи специального шаблона или, что ещё проще, сверла соответствующего диаметра.

Контроль зазора и величины хода поплавка на оси, а также уровня топлива в камере — параметры которые должны контролироваться при каждом снятии крышки карбюратора.

Система холостого хода(СХХ) обеспечивает работу двигателя с закрытыми дроссельными заслонками и малым числом оборотов КВ. Широко используются два типа систем, отличающиеся конструкцией, способом и местом приготовления топливовоздушной смеси:

1). СХХ с образованием топливовоздушной смеси под дроссельной заслонкой.

2). АСХХ (автономная система холостого хода) с образованием топливовоздушной смеси в смесителе (смесительной втулке);

Как в первом, так и во втором случае топливо в систему забирается из поплавковой камеры за счёт разряжения, создаваемого у распылителя. Топливо проходит через топливный жиклёр ГДЗС первичной камеры и по системе каналов поступает к топливному жиклёру холостого хода, где эмульсируется воздухом, поступающим в этот же жиклёр через воздушный канал и воздушный жиклёр СХХ. Образовавшаяся эмульсия подаётся к распылителю через топливный канал и вытекает в смесительную камеру карбюратора под дроссельную заслонку, где происходит её смешивание с воздухом. Проходное сечение топливного канала регулируется коническим винтом «качества». Поступление воздуха в смесительную камеру обеспечивается неполным прикрытием дросселя и регулируется винтом-упором (винтом «количества»).В автономной системе смешивание топливной эмульсии с воздухом происходит в смесителе (смесительной втулке). Воздух во втулку поступает в обход дроссельной заслонки через специальное окно прямоугольной формы. Окно расположено над кромкой дроссельной заслонки. Образовавшаяся смесь через носок распылителя вытекает в задроссельное пространство смесительной камеры карбюратора. Величина зазора между кромкой дроссельной заслонки и стенкой смесительной камеры карбюратора в подобных системах регламентируется производителем карбюратора и, при необходимости, может корректироваться упорным винтом рычага заслонки. Для предотвращения самооткручивания, упорный винт должен быть надёжно застопорен (в заводских условиях стопорение винта осуществляется с помощью специальной втулки или же винт «сажают» на краску или герметик).

При нажатии на педаль газа и открывании дроссельной заслонки разряжение в зоне распылителя СХХ падает и система выключается из работы. Работу двигателя при открытых заслонках будет обеспечивать главная дозирующая система.

Неисправности: Поиск причин плохой работы двигателя на холостом ходу рекомендуется начинать с ревизии чистоты топливных жиклёров на работу которых может повлиять даже малозаметная для невооружённого глаза ворсинка, застрявшая в отверстии. Затем проверяется чистота других жиклёров и каналов системы.

В некоторых карбюраторах подача топлива в СХХ в режиме торможения двигателем отключается специальными устройствами, например, «Экономайзером принудительного холостого хода», имеющими в своём составе электрические, вакуумные или электровакуумные устройства (клапаны). Неисправность этих устройств может приводить к нежелательной блокировке топливоподачи в систему, что, в свою очередь, приводит к неустойчивой работе или остановки двигателя на холостом ходу.

Ещё одной частой причиной неправильной работы двигателя может быть нарушение регулировок и заводских настроек карбюратора.

Настройки карбюратора остаются неизменными длительный срок эксплуатации и могут быть нарушены либо неквалифицированным вмешательством, либо в результате механических поломок деталей. Восстановление настроек настоятельно рекомендуется производить на карбюраторном стенде за исключением случаев, когда сделать это не представляется возможным. В каждом случае Ваша квалификация должна соответствовать сложности проводимых работ.

Описание настроек не входит в рамки данного учебного пособия.

Регулировки карбюратора выполняются с периодичностью, указанной регламентом ТО. К ним относят: 1) регулировки оборотов КВ на холостом ходу и 2) содержания вредных веществ (CO; CH; NOX) в отработавших газах. Регулировки осуществляются винтом «количества» и «качества».

Винтом «количества» (откручивая или закручивая винт), изменяют степень приоткрытия дроссельной заслонки (или, в случае АСХХ, проходное сечение выходного отверстия распылителя), тем самым, увеличивая или уменьшая количество топливовоздушной смеси, поступающей в цилиндры двигателя и, соответственно, увеличивая или уменьшая обороты КВ.

Винтом «качества» (откручивая или закручивая винт), изменяют проходное сечение топливного канала, тем самым, увеличивая или уменьшая количество топлива, поступающего к распылителю и, изменяя состав (качество) смеси (т.е. делая её (смесь) богаче или беднее). Более богатая смесь при сгорании выделяет больше СО. Обеднённые смеси при сгорании выделяют больше вредных окислов азота.

Регулировки карбюратора проводятся после всех других регулировочных работ на двигателе, предписанных регламентом для данного типа двигателя. Регулировки не будут иметь смысла, если не будет выполнено любое из перечисленных ниже условий.

Условия для выполнения регулировки:

Двигатель исправен;

Система зажигания исправна, угол опережения зажигания в пределах нормы;

Свечи зажигания исправны, зазор между электродами свечей зажигания в пределах нормы;

Фазы газораспределения в пределах нормы;

Зазоры в клапанном механизме в пределах нормы;

Карбюратор исправен.

Для выполнения регулировочных работ, контроля содержания CO; CH; NOX в отработавших газах и контроля скорости вращения КВ, потребуется газоанализатор и тестер, умеющий измерять обороты КВ (например, электронный тахометр).

Выполняя работы без газоанализатора невозможно гарантировать, что экологические характеристики двигателя будут находиться в пределах нормы. Тем не менее, в исключительных случаях, не имея прибора, но, следуя перечисленным ниже правилам, можно добиться вполне приемлемых результатов.

Предположим, что необходимо уложиться в экологические нормы и установить обороты коленчатого вала для холостого хода в пределах 900 – 950 оборотов в минуту.

Примечание: Если изначально карбюратор настроен на чрезмерно богатую смесь (λ < 0,85), обороты будут расти при закручивании винта «качества». Максимальными обороты станут при коэффициенте обогащения λ = 0,90 – 0,85 (обогащённая смесь). При дальнейшем заворачивании винта смесь переобедняется и обороты начнут падать.

Если изначально карбюратор настроен на чрезмерно обеднённую смесь, обороты будут расти при откручивании винта «качества». Максимальными обороты станут при коэффициенте обогащения λ = 0,90 – 0,85 (обогащённая смесь). При дальнейшем откручивании винта смесь переобогащается и обороты начнут падать.

Винтом «количества» устанавливаем обороты КВ на 100 – 150 оборотов больше нужных нам оборотов холостого хода;

Примечание: В нашем случае устанавливаем 1050 оборотов (900 + 150 = 1050).

Для более точной регулировки п.п. 2 и 3 рекомендуется повторить;

Винтом «качества» (только закручивая, а, следовательно – обедняя смесь) уменьшаем обороты до необходимых нам оборотов холостого хода (в нашем случае 900 – 950 оборотов).

Переходная система обеспечивает работу двигателя без «провалов» на переходных режимах, т.е. в начале открытия или резком дооткрытии дроссельной заслонки. При резком открывании дросселя происходит обеднение топливовоздушной смеси, обусловленное относительной инерцией топлива, участвующего в смесеобразовании, к воздуху, имеющему большую подвижность. Вследствие обеднения образуется «провал» (резкое падение оборотов КВ), сменяющийся «подхватом» (резкое увеличение оборотов КВ), либо приводящий к остановке двигателя. То есть, для уменьшения вероятности возникновения провала или уменьшения его «глубины» при работе на переходном режиме состав смеси должен компенсироваться дополнительной подачей топлива, что и обеспечивается переходной системой карбюратора.

В двухкамерных карбюраторах с последовательным открытием камер переходная система имеется в каждой камере

Система имеет: круглые или щелевые переходные отверстия , выполненные в стенке смесительной камеры над кромкой дроссельной заслонки; топливный и, иногда, воздушный жиклёры. В первичной камере переходная система частью интегрирована в систему холостого хода и имеет с ней общий топливный и воздушный жиклёры. Топливо в систему забирается из поплавковой камеры через топливный жиклёр ГДС и или собственный жиклёр в виде трубки, опущенной в поплавковую камеру.

При работе двигателя с закрытыми дроссельными заслонками (на холостом ходу) через переходные отверстия первичной камеры в систему холостого хода подаётся («подсасывается») эмульсирующий воздух. Переходные отверстия вторичной камеры не работают. Вначале открытия дроссельной заслонки переходное отверстие оказывается под ёё кромкой в зоне высокого разряжения. Разряжение приводит к «подсасыванию» топлива из поплавковой камеры к выходу переходного отверстия (отверстий) и его вытеканию в смесительную камеру карбюратора, где происходит смешивание с воздухом, поступающим через дроссельную заслонку. Большее количество смеси, образовавшейся при одновременной работе двух систем (переходной системы и ССХ), препятствует возникновению провалов в работе двигателя и способствует плавному увеличению оборотов КВ. При дальнейшем открытии дросселя и увеличении разряжения в наддроссельной части смесительной камеры, в работу вступает главная дозирующая система, и работа двигателя переходит в фазу частичных нагрузок.

В двух – (и более) камерных карбюраторах переходная система вторичной камеры функционирует аналогичным образом, обеспечивая бесперебойную работу двигателя при начале открытия дросселя второй камеры.

Переходные системы не имеют подвижных деталей и практически не изнашиваются в процессе эксплуатации. Неисправности переходной системы, приводящие к перебоям в работе двигателя, как правило, связаны с загрязнением каналов и жиклёров системы или карбюратора в целом. При этом стоит отметить, что несмотря на очень малый размер самих переходных отверстий (щелей), диаметр которых, зачастую, сопоставим с диаметром отверстия от укола тонкой швейной иглой, их закупорка случается крайне редко.

Главная дозирующая система (ГДС) обеспечивает работу двигателя на режимах неполного дросселирования (частичных нагрузках). Большинство карбюраторов обладает схожей конструкцией ГДС имеющей в своём составе: большой и малый диффузоры, размещаемые в главном воздушном канале карбюратора; главный топливный жиклёр , устанавливаемый у дна поплавковой камеры или ниже её в специальном канале; эмульсионную трубку с радиальными отверстиями, опущенную в эмульсионный колодец ; воздушный жиклёр , который, как правило, устанавливается на входе в эмульсионный колодец; распылитель , имеющий выход в главный воздушный канал .

В зависимости от степени открытия дроссельной заслонки и скорости вращения коленчатого вала двигателя ГДС готовит различное количество топливовоздушной смеси примерно постоянного состава. Относительно постоянный состав смеси обеспечивается способом пневматического торможения топлива через воздушный жиклёр.

Система работает следующим образом. При открытии дроссельной заслонки, за счёт разряжения, создаваемого движущимся в цилиндре поршнем, воздух поступает в главный воздушный канал карбюратора. В зоне диффузоров скорость воздушного потока возрастает, что создаёт разряжение у распылителя ГДС. Топливо из поплавковой камеры )карбюратора через топливный жиклёр поступает в эмульсионный колодец и эмульсионную трубку , где смешивается (эмульсируется) воздухом, поступающим через воздушный жиклёр ГДС. Образованная эмульсия через распылитель вытекает в главный воздушный канал, где смешивается с основным потоком воздуха.

При большем открытии дроссельной заслонки больше воздуха проходит через диффузоры карбюратора. С увеличением количества воздуха (разряжения в зоне диффузора) увеличивается количество топлива, поступающего в эмульсионный колодец, равно как увеличивается и количество эмульсирующего воздуха, проходящего через воздушный жиклёр. Поступление в эмульсионный колодец воздуха через воздушный жиклёр снижает разряжение у топливного жиклёра и препятствует непропорциональному (относительно воздуха) росту в смеси топливной составляющей (т.е, чрезмерному обогащению смеси) при увеличении нагрузки. Данная совокупность процессов обеспечивает для разных режимов двигателя приготовление разного количества смеси нужного состава.

Главные дозирующие системы подавляющего большинства карбюраторов являются исключительно «гидропневматическими» системами и не имеют подвижных элементов. Система стабильна в работе и практически не изнашивается в процессе эксплуатации. Для поддержания ГДС в рабочем состоянии достаточно следить за её чистотой и чистотой карбюратора в целом. Следует понимать, что при загрязнении топливных жиклёров система будет «готовить» бедные смеси, а при загрязнении воздушных жиклёров – богатые.

В многокамерных карбюраторах главную дозирующую систему имеет каждая камера.

Карбюратор

Внешний вид карбюратора

1 – блок подогрева зоны дроссельной заслонки; 2 – штуцер вентиляции картера двигателя; 3 – крышка ускорительного насоса; 4 – электромагнитный запорный клапан; 5 – крышка карбюратора; 6 – шпилька крепления воздушного фильтра; 7 – рычаг управления воздушной заслонкой; 8 – крышка пускового устройства; 9 – сектор рычага привода дроссельных заслонок;

10 – колодка провода датчика-винта ЭПХХ; 11 – регулировочный винт «количества» смеси холостого хода; 12 – крышка экономайзера; 13 – корпус карбюратора; 14 – штуцер подачи топлива; 15 – штуцер отвода топлива; 16 – регулировочный винт состава смеси холостого хода (по стрелке); 17 – штуцер для подачи разрежения к вакуумному регулятору зажигания.

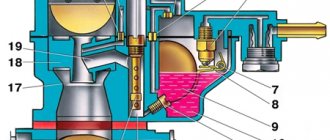

Схема устройства и работы карбюратора

I – первая камера; II – вторая камера; 1 – рычаг привода ускорительного насоса; 2 – регулировочный винт; 3 – диафрагма пускового устройства; 4 – воздушный канал пускового устройства; 5 – электромагнитный запорный клапан; 6 – топливный жиклер холостого хода; 7 – главный воздушный жиклер первой камеры; 8 – воздушный жиклер холостого хода; 9 – воздушная заслонка; 10 – распылитель главной дозирующей системы первой камеры; 11 – распылители ускорительного насоса; 12 – распылитель главной дозирующей системы второй камеры; 13 – распылитель эконостата; 14 – главный воздушный жиклер второй камеры; 15 – воздушный жиклер переходной системы второй камеры; 16 – канал балансировки поплавковой камеры; 17 – поплавковая камера; 18 – игольчатый клапан; 19 – калиброванное отверстие перепуска топлива в бак; 20 – топливный фильтр карбюратора; 21 – штуцер подачи топлива; 22 – диафрагма экономайзера мощностных режимов; 23 – топливный жиклер экономайзера мощностных режимов; 24 – шариковый клапан экономайзера мощностных режимов; 25 – поплавок; 26 – топливный жиклер эконостата с трубкой; 27 – топливный жиклер переходной системы второй камеры с трубкой; 28 – эмульсионная трубка второй камеры; 29 – главный топливный жиклер второй камеры; 30 – выходные отверстия переходной системы второй камеры; 31, 33 – дроссельные заслонки; 32 – щель переходной системы первой камеры; 34 – выходное отверстие системы холостого хода; 35 – блок подогрева зоны дроссельной заслонки; 36 – регулировочный винт состава (винт «качества») смеси холостого хода; 37 – штуцер вентиляции картера двигателя; 38 – штуцер для подачи разрежения к вакуумному регулятору зажигания; 39 – главный топливный жиклер первой камеры; 40 – эмульсионная трубка первой камеры; 41 – шариковый клапан ускорительного насоса; 42 – диафрагма ускорительного насоса.

Для приготовления топливно-воздушной смеси необходимого состава (в зависимости от режима двигателя) служит карбюратор. На двигателях -2108, -21081 и -21083 устанавливаются карбюраторы типа «Солекс» — эмульсионного типа, двухкамерные, с последовательным открытием дроссельных заслонок. Привод дроссельных заслонок — механический, тросовый. Карбюраторы имеют сбалансированную поплавковую камеру, систему отвода картерных газов, подогрев зоны дроссельной заслонки первой камеры, пусковое устройство с ручным управлением, электромагнитный запорный клапан холостого хода. Двигатель -21081 комплектуется карбюратором 21081-1107010, двигатель -2108 — карбюратором 2108-1107010, двигатель -21083 — карбюратором 21083-1107010. Эти карбюраторы конструктивно сходны и различаются только проходными сечениями жиклеров.

Тарировочные данные карбюраторов

| Параметры | 2108-1107010 | 21081-1107010 | 21083-1107010 | |||

| Первая камера | Вторая камера | Первая камера | Вторая камера | Первая камера | Вторая камера | |

| Диаметр смесительной камеры, мм | 32 | 32 | 32 | 32 | 32 | 32 |

| Диаметр диффузора, мм | 21 | 23 | 21 | 23 | 21 | 23 |

| Главная дозирующая система: | ||||||

| маркировка топливного жиклера | 97,5 | 97,5 | 95 | 97,5 | 95 | 97,5 |

| маркировка воздушного жиклера | 165 | 125 | 165 | 135 | 155 | 125 |

| Тип эмульсионной трубки | 23 | ZC | 23 | ZC | 23 | ZC |

| Система холостого хода и переходная система | ||||||

| первой камеры: маркировка топливного жиклера | 42* | – | 40* | – | 40* | – |

| маркировка воздушного жиклера | 170 | – | 170 | – | 170 | – |

| Переходная система второй камеры: | ||||||

| маркировка топливного жиклера | – | 50 | – | 50 | – | 50 |

| маркировка воздушного жиклера | – | 120 | – | 120 | – | 120 |

| Эконостат: | ||||||

| условный расход топливного жиклера | – | 60 | – | 70 | – | 70 |

| Экономайзер мощностных режимов: | ||||||

| маркировка топливного жиклера | 40 | – | 40 | – | 40 | – |

| усилие сжатия пружины при длине 9,5 мм, Н | 1,5±10 % | – | 1,5±10 % | – | 1,5±10 % | – |

| Ускорительный насос: | ||||||

| маркировка распылителя | 35 | 40 | 35 | 40 | 35 | 40 |

| подача топлива за 10 циклов (суммарная для обеих камер), см3 | 11,5 | 11,5 | 11,5 | |||

| маркировка кулачка | 7 | – | 4 | – | 7 | – |

| Пусковые зазоры: | ||||||

| воздушной заслонки (зазор В), мм | 3±0,2 | – | 2,7±0,2 | – | 2,5±0,2 | – |

| дроссельной заслонки (зазор С), мм | 0,85 | – | 1,0 | – | 1,1 | – |

| Диаметр отверстия для вакуумного корректора, мм | 1,2 | – | 1,2 | – | 1,2 | – |

| Диаметр отверстия игольчатого клапана, мм | 1,8 | 1,8 | 1,8 | |||

| Диаметр отверстия перепуска топлива в бак, мм | 0,70 | 0,70 | 0,70 | |||

| Диаметр отверстия вентиляции картера двигателя, мм | 1,5 | – | 1,5 | – | 1,5 | – |

Главная дозирующая система карбюратора

Примитивная конструкция простейшего карбюратора не способна обеспечить достаточную управляемость работой двигателя, и уж тем более – его экономичную работу. При средних нагрузках, начиная от самых малых и до 85% полной загрузки двигателя в его цилиндры нужно подавать разное количество горючей смеси примерно постоянного состава, но слегка обедненной, что необходимо для минимального расхода топлива во время работы двигателя.

Для поддержания примерно постоянного и наиболее выгодного с экономической точки зрения состава горючей смеси при разном открытии дроссельной заслонки на средних нагрузках (т. е. для компенсации состава смеси), в карбюраторе должны быть предусмотрены специальные устройства, чутко реагирующие на постоянно изменяющиеся потребности двигателя в количестве горючей смеси – компенсационные устройства. По способу действия этих устройств в основном и различаются карбюраторы разных моделей. Общее название таких устройств, обеспечивающих приготовление горючей смеси в широком диапазоне средних нагрузок – главная дозирующая система (ГДС) карбюратора.

В большинстве моделей современных карбюраторов преимущественное применение получила компенсация состава смеси пневматическим торможением, принцип которого рассмотрен ниже. Эта система проста по конструкции и достаточно надежна в работе. В карбюраторах некоторых типов дополнительная корректировка состава горючей смеси при данном способе компенсации осуществляется системой холостого хода, питаемой из главной дозирующей системы и работающей при средних положениях дроссельной заслонки.

Под главной дозирующей системой понимается та часть топливной системы карбюратора, через которую подается основное количество топлива при работе двигателя на всех режимах, кроме холостого хода.

На Рис. 1 приведены две графические характеристики – простейшего и идеального карбюраторов.

В простейшем карбюраторе по мере увеличения открытия дроссельной заслонки и увеличения разрежения ∆Рд в диффузоре коэффициент избытка воздуха α уменьшается, т. е. горючая смесь непрерывно обогащается. Задача главной дозирующей системы – обеспечение состава смеси, соответствующего условиям идеального карбюратора (кривая 2 на Рис. 1).

Достигается это путем корректирования характеристики простейшего карбюратора в соответствии с нагрузочным режимом, при этом используется метод пневматического торможения топлива (регулирование разрежения у жиклера). На остальных режимах работы двигателя для поддержания требуемого состава горючей смеси используются вспомогательные системы и устройства:

- Система пуска – при пуске холодного двигателя;

- Система холостого хода – при работе двигателя без нагрузки (на холостом ходу);

- Система компенсации смеси – включается, как дополнение к главной дозирующей системе при работе двигателя в режиме средних нагрузок;

- Экономайзер – дополняет главную дозирующую систему в режиме максимальных нагрузок (максимальной мощности двигателя);

- Ускорительный насос – дополняет главную дозирующую систему в кратковременных режимах экстремальных нагрузок (например, при необходимости резкого разгона автомобиля или трогании с места).

Принципиальная схема главной дозирующей системы карбюраторов (Рис. 2) отличается от рассмотренной в предыдущей статье схемы простейшего карбюратора тем, что между главным топливным жиклером 5 и распылителем устанавливается воздушный жиклер 2, расположенный в верхней части колодца 3 воздушного жиклера. При неработающем двигателе уровни топлива в поплавковой камере, колодце воздушного жиклера и распылителе одинаковые. При работе двигателя на средних нагрузках топливо из колодца 3 быстро высасывается и через воздушный жиклер 2 и колодец в канал распылителя подается воздух, который, смешиваясь с топливом, образует эмульсию (смесь пузырьков воздуха с топливом), поступающую в диффузор 7.

Эмульсия быстро испаряется в смесительной камере карбюратора. Воздух, находящийся в эмульсии, никакого влияния на состав смеси не оказывает, так как его количество по сравнению с воздухом, проходящим через диффузор 7, ничтожно мало. Но под его действием снижается разрежение у топливного жиклера 5, в результате чего уменьшается расход топлива и соответственно обедняется приготовляемая карбюратором горючая смесь по сравнению с горючей смесью, получаемой при тех же условиях в простейшем карбюраторе.

Необходимое изменение состава смеси в соответствии с режимами работы двигателя обеспечивается путем подбора сечений топливного и воздушного жиклера.

На рисунке 3 приведена принципиальная схема главной дозирующей системы с системами пуска и холостого хода, где используется эмульсионная трубка 15 с отверстиями.

При работе двигателя уровень топлива в воздушном колодце опускается, и как только он опустится до верхнего радиального отверстия в трубке 15, в распылитель вместе с топливом из колодца начинает поступать воздух, который, перемешиваясь с топливом, образует эмульсию. При дальнейшем увеличении открытия дроссельной заслонки 1 увеличивается расход топливной эмульсии через распылитель, и уровень топлива в колодце и эмульсионной трубке 15 понижается еще больше, что приводит к открытию новых отверстий. Требуемую степень обеднения смеси получают подбором сечений жиклеров 14 и 16 и высоты уровня топлива в поплавковой камере карбюратора.

Балансировка карбюратора

Балансировка карбюратора необходима для предотвращения обогащения горючей смеси в случае засорения воздушного фильтра, в результате чего в цилиндры не сможет поступать горючая смесь нужного состава и количества. В несбалансированном карбюраторе (Рис. 3) поплавковая камера непосредственно сообщается с атмосферой посредством специального отверстия в верхней части камеры. В таком карбюраторе в случае засорения воздушного фильтра в смесительной камере увеличивается разрежение, а в поплавковой давление остается неизменным (равным атмосферному), что ведет к увеличению истечения топлива из распылителя и к повышенному его расходу.

В сбалансированном карбюраторе (Рис. 2) воздух в поплавковую и смесительную камеры поступает через специальный канал, подведенный к верхней части воздушного патрубка карбюратора (под воздушным фильтром), и его засорение не вызывает разности давлений в поплавковой и смесительной камерах. Поскольку разность давлений отсутствует, засорение фильтра не влияет на качественный состав горючей смеси, т. е. не будет иметь место чрезмерное истечение топлива из распылителя. Чаще всего для выравнивания давления в поплавковой и смесительной камерах в сбалансированном карбюраторе над воздушной заслонкой устанавливается заборная трубка или выполняется специальный канал в корпусе карбюратора, сообщающий эти камеры. Карбюраторы современных автомобилей выполняются сбалансированными.

Ремонт карбюратора Солекс

При выходе из строя карбюратора нормальная работа двигателя внутреннего сгорания будет невозможной. Для восстановления работоспособности можно обратиться к специалистам или устранить неисправность самостоятельно.

Чистка каналов и жиклеров карбюратора Солекс

При длительной эксплуатации топливный и воздушный фильтрующий элемент засоряются. Это приводит к попаданию крупных частиц в карбюратор. Они образовывают засоры в каналах и жиклерах. Существует 3 варианта очистки:

- Без разборки. Демонтируют корпус воздушного фильтра. После этого запускают двигатель и распыляют в рабочие камеры и на воздушные жиклеры очищающий аэрозоль. Способ помогает при небольших засорах.

- С частичной разборкой. Метод подразумевает демонтаж верхней крышки и экономайзера принудительного холостого хода. После обрабатывают очистителем жиклеры. Для удаления мелких частиц продувают жиклеры сжатым воздухом.

- С полной разборкой. Карбюратор демонтируют с посадочного места. Выкручивают жиклеры и обрабатывают их очистителем или ацетоном. Каналы продувают воздухом под давлением.

При сборке недопустимо менять местами жиклеры первой и второй камеры. Они имеют разные размеры. Это приведет к нарушению смесеобразования.

Регулировки на карбюраторы типа «SOLEX»

После ремонта может потребоваться регулировка карбюратора Солекс. Без применения специализированного оборудования можно самостоятельно отрегулировать:

- уровень топлива в поплавковой камере;

- степень открытия воздушной заслонки при запуске;

- количество оборотов холостого хода.

Чтобы установить нормальный уровень в поплавковой камере, необходимо:

- Открутить винты крепления верхней крышки.

- Топливным насосом накачать бензин в карбюратор.

- Демонтировать крышку и определить, соответствует ли уровень норме. На внутренней поверхности поплавковой камеры есть метки, указывающие нормальный уровень.

- Установить требуемый уровень путем сгибания язычка поплавка.

Накачивать бензин следует при наличии прокладки между верхней крышкой и корпусом. При ее отсутствии в момент регулировки ось поплавков опуститься ниже, и уровень бензина будет неправильным.

После проведения регулировки уровень бензина в поплавковой камере будет соответствовать норме. Сборку осуществляют в обратной последовательности.

Настройка степени открытия воздушной заслонки при запуске силового агрегата осуществляется винтом. Для регулировки, вытянув трос управления подсосом до упора, выставляют требуемую степень открытия.

Регулировка оборотов коленчатого вала на холостом ходу предусматривает использование тахометра. Если он отсутствует на транспортном средстве, потребуется подключить его дополнительно.

Перед регулировкой силовую установку прогревают до рабочей температуры и создают максимальную нагрузку на генератор. Для этого включают максимальное количество потребителей – вентилятор отопителя, наружное и внутреннее освещение и т. д. Винтами качества и количества топлива устанавливают число вращения коленчатого вала в диапазоне 800 об/мин.

Если силовая установка глохнет на холостом ходу, в первую очередь проверяют работоспособность экономайзера и наличие засоров в каналах. Регулировка холостого хода проводится при работоспособной системе.

Тарировочные данные соотношения больших диффузоров и жиклеров (завода изготовителя)

Карбюратор Солекс имеет несколько модификаций. Для поддержания динамических показателей транспортного средства в норме необходимо правильное соотношение размеров диффузоров и жиклеров. Производитель карбюратора Солекс установил тарировочные данные для получения оптимальной топливовоздушной смеси. Они указаны на рисунке ниже.

Замена прокладок и рабочих элементов карбюратора

При длительной эксплуатации уплотнения и рабочие элементы изнашиваются. Это требует их замены. Периодически необходимо менять жиклеры главной дозирующей системы. Попадание мельчайших абразивных частиц вместе с бензином постепенно увеличивает внутренний диаметр жиклера. Это приводит к увеличению расхода топлива.

Карбюратор Солекс разбирают, осматривают поверхности деталей на предмет повреждений. Вышедшие из строя комплектующие заменяют новыми. При сборке устанавливают новые эластичные мембраны и уплотнительные прокладки.