- Виды и функции колец

- Функции поршневых колец

- Из чего изготавливают поршневые кольца?

- Последствия износа поршневых колец

- Выбор и замена поршневых колец

Поршневые кольца являются неотъемлемыми элементами цилиндро-поршневой группы двигателя. Они представляют собой детали в форме незамкнутой окружности, установленные с минимальным зазором в специальные канавки на внешних поверхностях поршней.

Основная функция поршневых колец состоит в придании необходимого радиального давления для поддержания уплотнения между поршнем и цилиндром.

Рассмотрим виды, назначение и правила обслуживания колец подробнее.

Кольца компрессионные, маслосъемные, установка

Поршневые кольца

Поршневые кольца формируют уплотнение между стенкой цилиндра и поршнем. Должны обеспечивать хорошее уплотнение по всей плоскости цилиндра в широком диапазоне температур. В четырех тактных двигателях чаще применяется три кольца, из них два компрессионных и нижнее маслосъемное.

- Компрессионные кольца обеспечивают надежное уплотнение между цилиндром и поршнем для герметизации камеры сгорания.

- Отвод тепла от поршня к стенкам цилиндра.

- Маслосъемные кольца удаляют излишки масла со стенок цилиндра предотвращая его попадания в камеру сгорания. Однако удаляют не полностью, а регулируют, оставляя необходимое количество масла для компрессионных колец.

Первое компрессионное кольцо

Предназначено исключительно для предотвращения прорыва расширяющихся газов в камере сгорания. Во время цикла «рабочий ход» нарастающее давление в камере сгорания прижимает первое компрессионное кольцо ко дну канавки поршня и сильнее прижимает к стенкам цилиндра, тем самым обеспечивая достаточную изоляцию камеры сгорания. Давление в канавке кольца сохраняется на последующих тактах не успевая снизиться. Зазор между кольцом и канавкой составляет 0.04-0.08 мм

Защищает второе кольцо от высокой температуры сгорания и уменьшает нагрузку. Имеет наибольший теплоотвод от поршня к цилиндру, примерно 50-60% отводимого тепла от поршня к цилиндру приходится на компрессионные кольца. Некоторая часть газов прорывается, второе кольцо приступает к выполнению своих функций, об этом чуть позже.

Первое компрессионное кольцо изготавливается из высокосортного чугуна или стали, способного выдерживать высокие температуры и нагрузку при этом имея не большой коэффициент теплового расширения. Во время работы двигателя температура кольца достигает 180-210°C, в верхней мертвой точке где практически нет смазки из-за трения, достигается еще большая температура. На внешней рабочей поверхности кольца часто присутствует специальное покрытие для снижения трения. Это может быть плазменная наплавка молибдена, металлокерамики, керамики. Чаще встречается хромовое покрытие, имеющее серый матовый цвет (наносится гальваническим метолом) и своеобразную пористую структуру, позволяющую задерживать масло для большего снижения трения. Остальные поверхности имеют черный цвет в результате фосфатирования. Покрытие обеспечивает антифрикционные и антикоррозийные свойства.

Компрессионные кольца производятся не совсем круглыми, а имеют сложную форму дуги в свободном состоянии и достаточно большой концевой зазор. Когда кольцо займет свое место в поршне и будет вставлено в цилиндр, оно будет обеспечивать равномерную прижимную силу в любой точке окружности.

Второе компрессионное кольцо

Работает в более благоприятных условиях и выполняет функцию дополнительного уплотнения так же из-за специальной формы помогает маслосъемному снять излишки масла, оставляя только масленую пленку на поверхности цилиндра. Средняя температура кольца 150 — 170 °C в режиме работы. Зазор между кольцом и канавкой поршня немного ниже чем у первого 0.03-0.06 мм. Выполненно из чугуна и очень хрупкое. Разнообразие форм колец обуславливает выполнение определенных функций. Таких как распределение нагрузки в канавке, уменьшение трения юбки поршня методом аквопланирования по маслу, удаление излишек масла.

Фаска на внутренней стороне кольца определяет в какую сторону будет изгибаться кольцо. Если фаска снизу, то кольцо после нагрева будет выворачиваться наружной поверхностью вниз, как показано на картинке. И соответственно если фаска сверху, то и выворачиваться рабочая поверхность кольца будет вверх.

Маслосъемное кольцо

Под компрессионными кольцами располагается маслосъемное кольцо, выполняющее функцию удаления излишек масла со стенок цилиндра.

Большое количество масла, проникающее через компрессионные кольца в камеру сгорания, плохо сказывается на работе двигателя. В процессе работы сгорающее масло откладывается на стенках клапанов, камере сгорания, свечах, дне поршня. Большой нагар сильно разогревается, повышается вероятность детонации. Выпускные клапана подвергаются увеличенной температурной нагрузке.

Тонкий слой масленой пленки, оставляемый маслосъемными кольцами, снижает силу трения компрессионных колец, увеличивая их долговечность. В отличии от компрессионных маслосъемные не прижимаются рабочим давлением газа к плоскости канавки в поршне и стенкам цилиндра, поэтому имеют специальные осевые и радиальные расширители.

Поршневые кольца: что это и сколько их

Для термостабильной работы и эффективной мощностной отдачи камера сгорания должна быть изолирована от картера и, в некоторых циклах, от воздухозаборника, словно вакуум. Добавим сюда еще то, что поршень нуждается в охлаждении. Ну и, разумеется, как в любой другой паре трения, между пакетом колец и цилиндром необходима смазка.

Совокупно с поставленными требованиями справляются два вида поршневых колец: компрессионные и маслосъемные. На каждое из них возлагаются свои задачи, отчего конструкции в корне отличны друг от друга. Но есть одна особенность, объединяющая двигатели внутреннего сгорания всех семейств – схема и количество используемых колечек.

Схема «стандарт» — это три уплотнителя: компрессионное кольцо №1, комбинированное компрессинно-скребковое кольцо №2 и маслосъемное колечко. Отсчет идет от днища поршня (самой верхней его точки).

- Компрессионное кольцо №1. Препятствует прорыву отработанных газов в картер двигателя и отводит до 55% тепла от поршня в стенки цилиндра.

- Компрессионно-скребковое кольцо №2. Оказывает помощь первому компрессионному кольцу, отводя около 30% тепла и блокируя доступ горячим газам в картер, и маслосъемному колечку, соскребая часть слоя масла со стенок цилиндров.

- Маслосъёмные кольцо. Выполняет исключительно роль удаления лишнего масла со стенок цилиндра. Конфигурация, как правило, двухрядная, а разновидностей конструкций не счесть.

Кольцо поршня для компрессора

производят и реализуют запасные части для компрессоров. На всю производимую и поставляемую продукцию предоставляется сертификат соответствия, паспорт качества.

Поршневые кольца для компрессоров представляют собой плотно насаженные незамкнутые кольца, которые находятся в канавках на внешней поверхности поршневых двигателей. Диаметр кольца обычно больше, чем диаметр цилиндра. Когда кольцо вводится в цилиндр, то достаточно сильно сжимается, что впоследствии обеспечивает плотное прилегание ко всем стенкам цилиндра, не считая узкого канала.

Обзор конструкций поршневых колец

Автомобильные двигатели

Выбор формы, конструктивных параметров и способов повышения долговечности поршневых колец производят с учетом выполняемых ими функций: газоуплотнения надпоршневого пространства, отвода теплоты от поршня в стенки гильзы и удаления излишков масла с ее стенок.

Поршневые кольца относятся к лабиринтному типу уплотнений с упругими подвижными элементами. В подобных уплотнениях следует считаться с неизбежными утечками газов, величина которых для поршневой группы ограничивается относительно небольшими пределами (0,51 %). При повышенных утечках газов падает мощность двигателя вследствие частичного уменьшения количества рабочей смеси; повышается температура и, следовательно, теряется упругость колец; закоксовываются канавки, что вызывает зависание колец, ускоряется старение и загрязнение масла.

Газоуплотнение колец становится менее эффективным при деформации гильз. Установлено, что форма замка и величина зазора вследствие малых проходных сечений практически не влияют на утечки газоч.

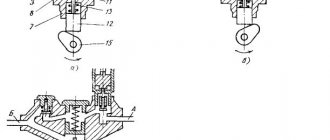

На рис. 264, а, схематично показаны силы и давления, действующие на кольцо. Газы из надпоршневого пространства через зазоры проникают за кольцо и прижимают его к гильзе. Во время работы кольцо может контактироваться с гильзой не всей поверхностью, а только верхними или нижними гранями (рис. 264, б). Явление перекашивания кольца относительно поверхности гильзы подтверждается формой износа канавок, расширяющихся в процессе эксплуатации в сторону основания.

в этот момент

При выпуске и впуске в четырехтактных двигателях давление в канавках за кольцами не всегда успевает снизиться до нуля, и к последующему процессу сжатия в них сохраняется остаточное дав-

ление. Аккумуляция давления улучшает работу колец на насосных ходах поршня.

На режимах неполных нагрузок бензиновых двигателей, когда давление в цилиндре относительно невелико, давление газов в канавках может быть недостаточным для создания газоуплотнения кольцами с частичной потерей упругости. Поэтому кольца считаются работоспособными до тех пор, пока их сила упругости еще обеспечивает надежное газоуплотнение.

С увеличением частоты вращения двигателя эффективного газоуплотнения можно достичь при меньшем числе компрессионных колец. В существующих быстроходных карбюраторных двигателях

и дизелях число компрессионных колец может быть уменьшено до одного-двух; при высоком давлении газов (при турбонаддуве) до двух-трех. На определенном скоростном режиме двигателя при подходе поршня к в. м. т. под действием переменных сил инерции, трения и сил газов может возникнуть осевая вибрация колец, нарушающая их нормальную работу. При определенных условиях осевая вибрация может перерасти в радиальную.

В случае вибрации колец в радиальном направлении они отстают от стенок гильзы, вследствие чего нарушается герметичность внутри-цилиндрового пространства, ухудшаются теплоотвод (появляются зоны перегрева) и условия смазки, происходит коробление кольца и быстрый износ трущихся поверхностей. Радиальная вибрация колец ускоряется при наличии неровностей на поверхности гильзы, потере кольцами упругости, уменьшении давления газов в канавках и износах кольцевой канавки. Склонность колец к радиальным вибрациям может быть уменьшена путем повышения их силы упругости, уменьшения объема канавки за кольцом и высоты кольца.

радиальная толщина кольца. В карбюраторных двигателях работа трения, приходящаяся на компрессионные кольца, как показали исследования, распределяется следующим образом: первое кольцо 60, второе 30 и третье 10%.

Из общей величины среднего давления внутренних потерь в двигателе составляющая, приходящаяся на поршневую группу, достигает 5060%. С увеличением частоты вращения среднее давление внутренних потерь возрастает. Поэтому при повышении быстроходности двигателя для снижения потерь на трение в первую очерель следует уменьшать число компрессионных колец и их высоту.

Количество теплоты, отводимое от поршня, распределяется примерно следующим образом: через компрессионные кольца и уплотняющий пояс отводится 7080% теплоты (из них 5060% через кольца), через наружную поверхность направляющего пояса 25 15% и через внутреннюю поверхность в масло и омывающие газы 5%. Наиболее интенсивно отводится теплота в гильзу через первое компрессионное кольцо, работающее в условиях граничного трения. Поэтому установка второго и третьего компрессионных колец мало влияет на температурный режим поршня.

Проведенные измерения показали, что температурный перепад между кольцами и гильзой больше, чем между поршнем и кольцами, так как между поверхностями кольца и гильзы теплоизолирующий слой масла меньше. На торцовых поверхностях канавок имеются слои масла и отложение нагара, что затрудняет отвод теплоты от поршня к кольцам.

Конструктивные формы компрессионных и маслосъемных колец весьма разнообразны. Компрессионные и маслосъемные кольца значительно различаются между собой по конструктивным параметрам. Однако компрессионные кольца частично выполняют также функции маслораспределения и маслосъема. На рис. 265 показаны наиболее распространенные профили компрессионных и маслосъемных колец.

Компрессионные кольца (рис. 265, а) делятся на кольца:

с цилиндрической наружной поверхностью (поз. 1, 4, 7, 913);

с ускоренной приработкой (поз. 2) минутные, имеющие коническую наружную поверхность (угол наклона образующей 1520);

с пониженной склонностью к заеданию в капавках поршня (поз. 6, 7);

с повышенным воздействием на масляную пленку гильзы (поз. 8 10): торсионные, скребковые и скребковые с подрезами.

Верхние компрессионные кольца покрывают слоем хрома для повышения износостойкости. У наиболее форсированных двигателей поверх слоя хрома или непосредственно на основной материал кольца наносят молибденовый слой толщиной до 0,25 мм (поз. 1114, рис. 265, а).

Для ускорения приработки колец им придают бочкообразную форму со стрелой прогиба образующей 510 мкм (поз. 14, рис. 265, а).

Кольцо со строго цилиндрической поверхностью характеризуется относительно длительным периодом приработки, который сопровождается повышенными расходами масла, отложением нагара и дымлением из сапуна.

Полностью коническая рабочая поверхность или коническая с цилиндрическим поясом (кольцо 5) обеспечивает ускоренную приработку кольца вследствие большего давления на стенку цилиндра.

Кольца 4 и 8 с цилиндрическим или коническим внутренним подрезом из-за несимметричности поперечного сечения при сжатии во время установки скручиваются и упираются наружной кромкой

в стенку гильзы. Такие кольца имеют относительно короткие сроки приработки, как и минутные кольца. Площадь контакта нижней поверхности кольца с опорной плоскостью канавки при этом уменьшается, что ухудшает отвод теплоты в гильзу.

Торсионные кольца менее склонны к вибрациям, чем минутные. Они частично выполняют функции маслосъемных колец при некотором ухудшении газоуплотняющих свойств. Кольца б и 7 с пониженной склонностью к заеданию в канавках выполняются с поперечным сечением в форме одно- или двусторонней трапеции. Угол наклона сторон трапеции выбирают в пределах 510°. В канавках с конической поверхностью отложения нагара при движении колец в радиальном направлении и по высоте канавки растираются и снимаются боковыми плоскостями.

При установке компрессионных колец 810 скребкового типа с конической поверхностью улучшаются условия смазки при движении поршня к в. м. т. Угол наклона образующей верхней фаски колеблется в пределах 210°.

В большинстве конструкций съем масла достигается с помощью одного верхнего маслосъемного кольца.

Маслосъемные кольца (рис. 265, б) отличаются более разнообразной конструкцией, чем компрессионные. Наибольшее распространение получили шлицованные 16 и 21 и многоэлементные стальные кольца 1720.

. Высота несущего пояса скребковых колец колеблется обычно в пределах 0,151,0 мм.

У маслосъемных колец с распорной пружиной (у которых радиальное давление достигает 3 МПа) для повышения долговечности рабочую контактную поверхность иногда также покрывают защитным слоем хрома (поз. 20, 21, рис. 265, б). Расход масла при установке колец с распорной пружиной значительно снижается.

В поршнях со шлицованными кольцами делают один пояс дренажных отверстий внутри капавок (см. рис. 256, б) или два внутри канавок и под ними (см. рис. 256, д). При установке скребковых колец 15 дренажные отверстия обычно располагают только под ними.

Большое распространение получили составные стальные кольца 1720 (рис. 265, б): четырехзлементные из двух кольцевых стальных дисков / и // и двух расширителей (осевого III и радиального

в виде многогранной ленты IV) и трехэлементные. Диски / и 77 для повышения износостойкости хромируют по рабочей поверхности. Составные кольца хорошо следуют за всеми неровностями и деформациями гильзы и обеспечивают эффективный съем масла.

Типичные конструкции трехэлементных колец 1820 с одним комбинированным расширителем представлены на рис. 265. В осевом направлении расширитель имеет высокую жесткость; радиальное давление составляет примерно 17 МПа.

В качестве конструктивных параметров колец принимают:

от величины которого зависит радиальное давление от силы упругости кольца и напряжения изгиба в нем;

;

3) раствор 5 замка, т. е. разность между вырезом кольца в свободном состоянии и тепловым зазором.

В табл. 34 приведены значения конструктивных параметров поршневых колец дизелей и карбюраторных двигателей.

(кольцо 8, рис. 265, а) между глубиной канавки в поршне и радиальной толщиной кольца, которая определяет зазор между тыльной поверхностью кольца и стенкой канавки, достигает у компрессионных колец 0,700,95 мм, а у маслосъемных 0,91,1 мм.

При износе поршневого кольца и уменьшении его толщины радиальное давление от силы упругости кольца понижается и перераспределяется по его окружности. При большом износе кольца

нарушается его контакт с поверхностью гильзы, в первую очередь в зоне замка (с обеих сторон его на дуге 3060°).

Форма изношенного кольца зависит от первоначальной эпюры его давлений. Кольца с равномерной эпюрой давлений имеют меньшие сроки службы.

Для повышения срока службы и устойчивости против вибраций кольца изготовляют с неравномерным (корректированным) давлением по окружности (рис. 266, а), увеличивающимся в зоне замка. При износе колец давление в зоне замка уменьшается и перераспределяется на соседние участки. Поэтому продолжительность работы кольца с повышенным давлением у замка до момента нарушения контакта его с гильзой возрастает.

Материал изготовления

Компания “Компрессорные технологии” производит поршневые кольца ГОСТ 9515-81 для компрессоров из материалов: чугун, сталь, фторопласт (4К20). Материал, используемый для изготовления кольца, зависит исключительно от сжимаемого газа, другие факторы на него не влияют. Прочность стальных изделий выше, но всё же чугунные дешевле, поэтому пользуются большей популярностью. Самыми распространенными вариантами являются верхние кольца из стали с бронзовым напылением, а также изготовленные из чугуна и не имеющие покрытия.

Изготавливаем поршневые кольца по чертежам заказчика.

Диаметры производимых поршневых колец от 20 до 800 мм.

На всю производимую продукцию предоставляется сертификат соответствия, паспорт качества.

Поршневые кольца — это незамкнутые кольца, которые плотно посажены в канавках на внешних поверхностях поршней в поршневых двигателях, таких как двигатели внутреннего сгорания или паровые двигатели.

Компрессионные поршневые кольца предотвращают прорыв, т.е. утечку газов из надпоршневой полости, поддерживают давление или, как говорят, компрессию в цилиндре. По особенностям конструкции их подразделяют на: прямоугольные, конусные, скрученные, клиновидные, комбинированные и витые (рисунок).

Кольца прямоугольного сечения являются наиболее простыми (см. рисунок а). Однако, имея сравнительно широкую контактную поверхность, они с трудом прирабатываются к цилиндрам и плохо приспосабливаются к зеркалу в случае замены износившихся колец новым комплектом (В эксплуатации промежуточную смену изношенных колец делают без расточки цилиндров, если конусность и овальность их стенок находится в допустимых пределах).

Необходимость приработкиколец вызывается наличием зазоров-просветов между стенками цилиндра и наружнойобразующей кольца, которые при всей тщательности обработки практически всегдаимеют место. Если при опробовании в специальном калибре величина просвета непревышает 0,02мм,ано окружности соизмерима с дугой в 30°, то поршневое кольцо считают пригодным.Очевидно, чем больше просветы и шире наружная образующая кольца, темдлительнее бывает период приработки кольца, обеспечивающий полноесоприкосновение его с зеркалом цилиндра.

Конусные кольца характеризуются тем, что наружная сторона выполняется в виде усеченного конуса под углом в 0,5—3° к параллельным между собой боковым поверхностям (см. рисунок б). Такие кольца несколько удорожают производство, но зато сравнительно быстро прирабатываются к цилиндрам и лучше приспосабливаются к возможным неровностям зеркала, поскольку соприкасаются с ним только узким пояском. При установке конусного кольца в цилиндр надо следить, чтобы меньшее основание конуса было обращено в сторону днища поршня. Тогда при ходе поршня к н.м.т. контактный поясок кольца будет соскабливать (собирать) масло со стенок цилиндра, а при ходе к в.м.т. образующийся масляный клин отжимает его от зеркала. Это улучшает смазку верхней зоны стенок цилиндра и поршневых колец и уменьшает возможное проникновение масла в камеру сгорания.

Конусные поршневые кольца используются, например, в двигателях ЗИЛ-130 и В-2 в качестве третьего и соответственно третьего и четвертого компрессионных колец.

Поршневые кольца с несимметричным сечением показаны на рисунке в. От прямоугольных они отличаются только тем, что на внутренней или наружной их стороне делают проточку (с внутренней стороны проточка заменяется иногда фаской).

Кольца с нарушенной симметрией сечения, имеющие проточку на образующей внутренней стороне, при установке в цилиндр несколько закручиваются, вследствие чего наружная образующая у них принимает форму усеченного конуса, как показано на рис. 2, в. Такие кольца называются скрученными, или торсионными. Они позволяют сочетать достоинства прямоугольных (простоту изготовления) и конусных колец, поэтому широко применяются в двигателях автомобильного типа. В частности, они используются для всех отечественных карбюраторных двигателей.

Несимметричные поршневые кольца с проточкой по наружной стороне имеют повышенное радиальное давление па стенки цилиндра, что улучшает их работоспособность.

При одевании на поршень несимметричных поршневых колец надо следить, чтобы проточка па внутренней стороне была обращена к днищу поршня, а наружная проточка — в сторону юбки.

Клиновидные или трапецеидальные кольца выполняются с непараллельными боковыми поверхностями, наклоняемыми друг к другу под углом примерно равным 5—10° (см. рисунок г). Сравнительно с другими они более сложны в производстве, причем в процессе износа зазоры у боковых поверхностей их прогрессивно возрастают. Однако эти серьезные недостатки полностью компенсируются тем, что клиновидные кольца хорошо сохраняют свою подвижность в канавке поршня в холодном состоянии, так как не склонны к закоксовыванию (пригоранию) и залеганию в канавке вследствие осмо-ления. Под действием газовых сил на боковые наклонные поверхности у них появляется горизонтальная составляющая сила (см. рисунок г), увеличивающая давление кольца па стенки цилиндра, что приобретает важное значение по мере износа колец и стенок канавки.

Клиновидные поршневые кольца чаще всего используются в качестве верхних компрессионных колец тракторных дизелей, где вероятность закоксовывания обычных колец бывает особенно высокой.

На автомобильных V-образпых дизелях ЯА13-236 и ЯД\3-238 применяются по три клиновидных кольца, у которых боковая (торцовая) поверхность, обращенная в сторону юбки, выполняется перпендикулярно к образующим поверхностям кольца (см. рисунок г). При одной наклонной боковой поверхности изготовление клиновидных колец несколько упрощается, а основное их достоинство — подвижность кольца в канавке поршня сохраняется.

Комбинированные поршневые кольца состоят из обычных прямоугольных чугунных колец 3, двух стальных пластинчатых колец 1 и радиального расширителя 2 (см. рисунок д). Стальные пластинчатые кольца, кроме функций уплотнения, уменьшают также износ стенок канавки поршня, а радиальный расширитель обеспечивает нужное давление колец на стенки цилиндра, вследствие чего они дольше сохраняют свою работоспособность.

Радиальные расширители или экспандеры изготовляют из тонкой стальной ленты, которой придают форму многоугольника, как показано на рисунке, д. Такая пружина, установленная в канавку поршня за кольца, поджимает их к стенкам цилиндра, обеспечивая нужное радиальное давление. Кольца с расширителями обычно не применяют в качестве верхних компрессионных колец, поскольку последние подвержены сравнительно высокому нагреву, снижающему упругость экспандеров. Комбинированные поршневые кольца из-за громоздкости не получили большого распространения.

Витые кольца, показанные на рисунке е, изготовляют из тонкой высокоуглсродистой стальной полированной ленты. Лента толщиной 0,7 мм навивается на ребро в специальном приспособлении в виде непрерывной спирали, которая разрезается потом на отдельные кольца. Кольцам придают тарельчатую форму, как показано на рисунке е, и ставят в канавку поршня в виде пакета, состоящего минимум из трех таких элементов со смещенными относительно друг друга замками. Кольца ставятся в канавку с некоторым натягом, что исключает осевое перемещение их относительно поршня и обеспечивает необходимое радиальное давление на стенки цилиндра. Установленные в цилиндр, они должны иметь строго цилиндрическую форму, прилегать к стенкам без просветов и оказывать на них по возможности равномерное давление.

Преимущества стальных витых колец заключаются в том, что отдельные’тонкие элементы, составляющие пакет, лучше прилегают к стенкам цилиндра, чем поставленное в эту канавку одно чугунное кольцо. На контактной поверхности со стенками цилиндра тонкие пластинки образуют кольцевые канавки, в которых накапливается масло, вследствие чего обеспечивается падежная смазка трущихся поверхностей и улучшается уплотнение цилиндра. К тому же перекрытие замков и плотное прилегание тонких тарельчатых колец к торцовым стенкам канавки поршня способствует уменьшению прокачки масла в камеру сгорания.

Витые стальные кольца рекомендуется устанавливать в нерас-точенные цилиндры вместо изношенных чугунных колец при ремонте двигателей. Иногда применяют их и для новых двигателей. К сожалению, они не могут быть использованы в качестве верхних компрессионных колец, поскольку в условиях повышенного нагрева утрачивают упругость и вследствие ограниченной контактной поверхности с зеркалом цилиндра не обеспечивают нужной интенсивности отвода тепла от головки поршня.

В двигателях с принудительным зажиганием в цилиндры устанавливают по 2—3 компрессионных кольца, а дизели, работающие с более высокими давлениями в цилиндре и самовоспламенением рабочей смеси, нуждаются в большем числе компрессионных колец. В быстроходных дизелях автомобильного типа ставят 3—4 кольца, а в тихоходных число компрессионных колец доводят до 5—6 на поршень. Иначе из-за утечки воздуха при пуске холодного двигателя в конце хода сжатия в цилиндре не удается обеспечить необходимый для самовоспламенения топлива нагрев рабочей смеси.

Компрессионные кольца современных автомобильных двигателей имеют высоту h, равную примерно 2—3 мм. С увеличением h возрастают потери на трение и ухудшается приспособляемость колец к зеркалу цилиндра, а с уменьшением h ухудшается тепло-отвод от головки поршня и увеличивается вероятность поломки колец при сборке. Высоту кольца выбирают сообразно с этими обстоятельствами.

Эффективность действия компрессионных колец предопределяется не только хорошим прилеганием их к стенкам цилиндра. Установленные в канавки поршня, они образуют «лабиринт», ограничивающий прорыв газов из цилиндра через систему зазоров, обязательных для его уплотнительного механизма. При сжатии, расширении и выпуске газы через торцовые зазоры и замки проникают вначале за верхнее поршневое кольцо, а когда на ходе впуска оно прижимается к верхней стенке поршневой канавки, перетекают в пространство между первым и вторым кольцами! Таким же образом газы проникают за второе, третье и другие кольца, постепенно утрачивая свое давление вследствие дросселирующего действия зазоров. Установлено, что в процессе работы быстроходных двигателей давление за кольцами составляет примерно 3/4 от давления Р в цилиндре за первым (верхним), 1/5 за вторым и около 1/10 за третьим компрессионными кольцами. Это значительно превышает собственное их радиальное давление.

Практика показывает, что эффективность лабиринтного уплотнения во многом зависит от тщательности обработки боковых (торцовых) поверхностей поршневых колец. Поэтому боковые поверхности колец подвергают многократной шлифовке, чтобы обеспечить их параллельность и высокую чистоту обработки, тогда как обработку наружной образующей кольца ограничивают чистовым (алмазным) обтачиванием. Если при ремонте двигателя возникает необходимость в некотором уменьшении высоты кольца, то металл надо снимать только с одной боковой поверхности и следить за тем, чтобы при сборке поршневой группы эта поверхность была обращена в сторону днища поршня. Иначе работа лабиринтного уплотнения будет нарушена.

Для уменьшения прорыва газов через замки колец последние должны быть смещены относительно друг друга и при сборке двигателя равномерно распределены по окружности цилиндра. Поршневые кольца в процессе работы, как известно, проворачиваются (перемещаются) по канавке и это оказывается полезным для сохранения обязательной их подвижности в канавке, а вероятность нежелательного при этом совмещении замков ничтожна. Поэтому к фиксации поршневых колец прибегают только в двухтактных двигателях, где замки во избежание поломки колец не должны попадать в продувочные и выпускные окна цилиндра.

Источник: Райков И.Я., Рытвинский Г.Н. Двигатели внутреннего сгорания, 1971 г.

Newer news items:

- Маховик

- Коленчатые валы

- Шатуны

- Поршневая группа: поршневые пальцы

- Поршневая группа: поршневые маслосъемные кольца

Older news items:

- Поршневая группа: поршневые кольца

- Поршневая группа: поршень

- Картеры

- Головки цилиндров (ГБЦ)

- Цилиндры и блок-картеры автомобильных двигателей

Next page >>

Технические требования к поршневым кольцам для компрессора

Каждое кольцо было изготовлено из овальных, с точки зрения сечения заготовок, для которых была использованная сталь или какой-то другой материал. Благодаря такому процессу изготовления обеспечивается нужная для колец эпюра давления, которая дает гарантию того, что кольца будут плотно прилегать к стенкам цилиндра, а еще надежно приработаются. Максимальное давление у стенок колец достигается именно у замков, по всей остальной поверхности оно среднее. А притом, что кольца специально разворачивают так, чтобы углы между замками были равными, эпюра давления колец все равно не совпадет, но при этом износ, происходящий по диаметру выравнивается. Также с помощью такого положения колец создается так называемый лабиринт, который способен уменьшить прорыв газов.

Материалу колец необходимо сохранять особую упругость, потому что прижим кольца осуществляется с помощью газового давления. А для того, чтобы в данных условиях снизить трение использовались фаски, но их можно увидеть в совсем ранних моделях, потому что для более поздних характерно уменьшение силы трения, с помощью сокращения высоты колец, но при этом кольца все еще продолжает сохранять свою ориентацию для установки к днищу. Если ориентация кольца не корректна, то может увеличиться расход масла на угар.

Номенклатурный перечень выпускаемых поршневых колец:

| Обозначение колец | Применяемость в компрессорах | D, мм | b, мм | t, мм | |

| Кольцо поршневое У22х40х25 | 402ВП-4/400 6 СТУПЕНЬ | 22 | 4,0 | 2,5 | Заказать |

| Кольцо поршневое У25х40 х25 | — | 25 | 4,0 | 2,5 | Заказать |

| Кольцо поршневое У28х40х25 | 402ВП-4/400 5 СТУПЕНЬ | 28 | 4,0 | 2,5 | Заказать |

| Кольцо поршневое У30х40х25 | — | 30 | 4,0 | 2,5 | Заказать |

| Кольцо поршневое У34х40х25 | 402ВП-4/400 2ВМ4-8/401 | 34 | 4,0 | 2,5 | Заказать |

| Кольцо поршневое У42х40х25 | — | 42 | 4,0 | 2,5 | Заказать |

| Кольцо поршневое У48х40х25 | 402ВП-4/400 402ВП-4/220 | 48 | 4,0 | 2,5 | Заказать |

| Кольцо поршневое У50х40х25 | 2ВМ4-8/401 | 50 | 4,0 | 2,5 | Заказать |

| Кольцо поршневое У58х40х23 | — | 58 | 4,0 | 2,3 | Заказать |

| Кольцо поршневое У62х40х225УП | — | 62 | 4,0 | 2,25 | Заказать |

| Кольцо поршневое У68х40х25 УП | 402ВП-4/400 | 68 | 4,0 | 2,5 | Заказать |

| Кольцо поршневое У70х40х25 УП | — | 70 | 4,0 | 2,5 | Заказать |

| Кольцо поршневое У75х40х275 УП | — | 75 | 4,0 | 2,75 | Заказать |

| Кольцо поршневое У80х40х30 УП | ПКС1,75(3,5,5,25) | 80 | 4,0 | 3,0 | Заказать |

| Кольцо поршневое У85х40х32 УП | — | 85 | 4,0 | 3,2 | Заказать |

| Кольцо поршневое У100х40х35 УП | 305ВП-16/70,2ВМ4-8/401 | 100 | 4,0 | 3,5 | Заказать |

| Кольцо поршневое У110х40х40 УП | — | 110 | 4,0 | 4,0 | Заказать |

| Кольцо поршневое У115х40х40 УП | — | 115 | 4,0 | 4,0 | Заказать |

| Кольцо поршневое У120х40х425 УП | — | 120 | 4,0 | 4,25 | Заказать |

| Кольцо поршневое У125х40х425 УП | 402ВП-4/400 | 125 | 4,0 | 4,25 | Заказать |

| Кольцо поршневое У140х40х50 УП | 4ВМ10-40/70 | 140 | 4,0 | 5,0 | Заказать |

| Кольцо поршневое У160х40х55 УП | — | 160 | 4,0 | 5,5 | Заказать |

| Кольцо поршневое У160х60х55 УП | — | 160 | 6,0 | 5,5 | Заказать |

| Кольцо поршневое У165х40х55 УП | 2ВМ4-8/401 | 165 | 4,0 | 5,5 | Заказать |

| Кольцо поршневое У170х40х60 УП | — | 170 | 4,0 | 6,0 | Заказать |

| Кольцо поршневое У175х40х60 УП | — | 175 | 4,0 | 6,0 | Заказать |

| Кольцо поршневое У180х50х65 УП | — | 180 | 5,0 | 6,5 | Заказать |

| Кольцо поршневое У190х50х65УП | ВП10/8, ВП10/9 | 190 | 5,0 | 6,5 | Заказать |

| Кольцо поршневое У200х70х65УП | 2ВМ2,5-12/9, 2ВМ2,5-14/9 | 200 | 7,0 | 6,5 | Заказать |

| Кольцо поршневое У215х60х70УП | 402ВП-4/400 | 215 | 6,0 | 7,0 | Заказать |

| Кольцо поршневое У220х60х75УП | — | 220 | 6,0 | 7,5 | Заказать |

| Кольцо поршневое У230х60х75УП | 103ВП-20/8 | 230 | 6,0 | 7,5 | Заказать |

| Кольцо поршневое У240х60х80УП | — | 240 | 6,0 | 8,0 | Заказать |

| Кольцо поршневое У250х70х80УП | ВП3-20/9, 2ВМ4-27/9, 2ВМ4-24/9 | 250 | 7,0 | 8,0 | Заказать |

| Кольцо поршневое У270х70х85УП | 305ВП-16/70 | 270 | 7,0 | 8,5 | Заказать |

| Кольцо поршневое У280х80х90УП | — | 280 | 8,0 | 9,0 | Заказать |

| Кольцо поршневое У285х80х90УП | — | 285 | 8,0 | 9,0 | Заказать |

| Кольцо поршневое У290х80х90УП | — | 290 | 8,0 | 9,0 | Заказать |

| Кольцо поршневое У300х80х90УП | ВП10/8, ВП16/9,2ВМ4-8/401 | 300 | 8,0 | 9,0 | Заказать |

| Кольцо поршневое У305х80х90УП | 2ВМ2,5-12/9, 2ВМ2,5-14/9, ВП10/9 | 305 | 8,0 | 9,0 | Заказать |

| Кольцо поршневое У320.80.95УП | 2ВМ2,5-12/9, 2ВМ2,5-14/9 | 320 | 8,0 | 9,0 | Заказать |

| Кольцо поршневое У350х100х100УП | ВП50/8 | 350 | 10,0 | 10,0 | Заказать |

| Кольцо поршневое У360х80х105УП | — | 360 | 8,0 | 10,5 | Заказать |

| Кольцо поршневое У370х80х105УП | 2ВМ10-50/8,2ВМ10-63/9,4ВМ10-100/8,4ВМ10-120/9 | 370 | 8,0 | 10,5 | Заказать |

| Кольцо поршневое У400х90х115УП | ВП20/8, ВП20/9 | 400 | 9,0 | 11,5 | Заказать |

| Кольцо поршневое У420х90х120УП | 2ВМ4-24/19 | 420 | 9,0 | 12,0 | Заказать |

| Кольцо поршневое У430х90х120УП | — | 430 | 9,0 | 12,0 | Заказать |

| Кольцо поршневое У450х90х130УП | 2ВМ4-24/9 | 450 | 9,0 | 13,0 | Заказать |

| Кольцо поршневое У470х90х130УП | 305ВП30/8, 205ВП30/8 | 470 | 9,0 | 13,0 | Заказать |

| Кольцо поршневое У500х90х140УП | 305ВП16/70 | 500 | 9,0 | 14,0 | Заказать |

| Кольцо поршневое У530х100х150УП | — | 530 | 10,0 | 15,0 | Заказать |

| Кольцо поршневое У550х100х155УП | — | 550 | 10,0 | 15,5 | Заказать |

| Кольцо поршневое У600х100х170УП | ВП-50/8 | 600 | 10,0 | 17,0 | Заказать |

| Кольцо поршневое У620х100х170УП | 2ВМ10-50/8,2ВМ10-63/9,4ВМ10-100/8,4ВМ10-120/9 | 620 | 10,0 | 17,0 | Заказать |

| Кольцо поршневое ПУ140 89-1-5-6с | 4ВМ10-40/70 | 140 | 4,0 | 5,0 | Заказать |

| Кольцо поршневое ЛУ140 89-1-5-6с | — | — | — | — | Заказать |

| Кольцо поршневое ПУ190 89-1-4-5с | 4ВМ10-40/70 | 190 | 4,0 | 5,0 | Заказать |

| Кольцо поршневое ЛУ190 89-1-4-5с | — | — | — | — | Заказать |

| Кольцо поршневое ПУ200 Н202-1-47 | 4ВМ10-50/71 | 200 | 5,0 | Заказать | |

| Кольцо поршневое ЛУ200 Н202-2-47 | — | — | — | — | Заказать |

| Кольцо поршневое ПУ330 Н202-1-19 | 4ВМ10-40/70 | 330 | 5,0 | Заказать | |

| Кольцо поршневое ЛУ330 Н202-2-19 | — | — | — | — | Заказать |

| Кольцо поршневое ПУ370 Н202-1-22 | 4ВМ10-50/71, 2ВМ10-50/8, 2ВМ10-63/9, 4ВМ10-100/8, 4ВМ10-120/9 | 370 | 8,0 | Заказать | |

| Кольцо поршневое ЛУ370 Н202-2-22 | — | — | — | — | Заказать |

| Кольцо поршневое ПУ520 43-3-2-2 | — | — | — | — | Заказать |

| Кольцо поршневое ЛУ520 43-3-2-2 | — | — | — | — | Заказать |

| Кольцо поршневое ПУ600 89-1-1-3с | 4ВМ10-40/70 | 600 | 10,0 | Заказать | |

| Кольцо поршневое ЛУ600 89-1-1-3с | — | — | — | — | Заказать |

| Кольцо поршневое ПУ620 Н250-1-33 | 4ВМ10-50/71, 2ВМ10-50/8, 2ВМ10-63/9, 4ВМ10-100/8, 4ВМ10-120/9 | 620 | 10,0 | Заказать | |

| Кольцо поршневое ЛУ620 Н250-2-33 | — | — | — | — | Заказать |

Поршневые кольца для современных моторов

Главная

Поршневые кольца для современных моторов

АЛЕКСАНДР ХРУЛЕВ, кандидат технических наук

Поршневые кольца относятся к самым, образно говоря, «влиятельным» деталям автомобиля. От их состояния впрямую зависит работоспособность машины — ее разгонная динамика, расход масла и топлива, пусковые свойства двигателя, токсичность выхлопных газов и многие другие эксплуатационные показатели.

На поршневые кольца в автомобильном двигателе возложены три основные задачи.

1. Газовое уплотнение камеры сгорания, то есть сведение к минимуму проникновения газов из цилиндра в картер и обратно.

2. Отвод теплоты от нагретого горячими газами поршня в более холодную стенку цилиндра, которая охлаждается жидкостью или потоком воздуха. Плохая теплопередача ведет к перегреву поршня, задирам, прогарам и заклиниванию его в цилиндре.

3. Управление смазыванием сопрягаемых деталей. Его цель в том, чтобы кольца, поршни и цилиндры не испытывали масляного голодания, но поступление масла из картера в камеру сгорания при этом должно быть если не исключено, то, по крайней мере, сильно ограничено.

Все эти функции выполняет комплект из трех поршневых колец: верхнего компрессионного, среднего компрессионно-маслосъемного и нижнего маслосъемного. При этом важно, чтобы кольца полноценно работали при любом скоростном и нагрузочном режиме двигателя. А условия у них очень нелегкие: тут и переменные силы давления и трения, и большие тепловые потоки, и действие агрессивных химических соединений.

Верхние компрессионные кольца

Особенно тяжело при работе двигателя приходится верхнему компрессионному кольцу. Именно оно воспринимает основную часть давления газа, достигающего при сгорании 5,6,0 МПа (в дизелях — до 15 МПа). Высока и температура верхнего кольца (250°С), поскольку оно передает от поршня к стенке цилиндра до двух третей той теплоты, что поступает в поршень при сгорании топлива.

И еще. Вблизи верхней мертвой точки (ВМТ) это кольцо неизбежно испытывает недостаток смазки. Когда давление в цилиндре возрастает, то увеличивается и прижатие кольца к стенке цилиндра. Но по мере приближения к ВМТ уменьшается скорость скольжения кольца по стенке цилиндра, поэтому пленка масла между кольцом и цилиндром легче продавливается, а при остановке кольца и вовсе разрывается. Возникает режим полусухого трения, вызывающий ускоренный износ трущихся деталей. Именно поэтому у двигателей с большим пробегом эта зона цилиндра оказывается наиболее изношенной.

Специфика работы верхнего кольца определяет его конструктивные отличия. Чтобы противостоять большим температурным и силовым воздействиям, применяют специальные материалы, чаще всего — легированный никелем, хромом и молибденом высокопрочный чугун с шаровидным графитом. В отличие от обычных серых чугунов он обладает всеми свойствами стали. Его предел прочности 1300 МПа соответствует уровню конструкционной стали, и он не хрупок, то есть при высоких нагрузках пластически деформируется без поломки. Это очень важно в нештатных условиях, когда кольца испытывают пиковые ударные нагрузки (детонация у бензиновых двигателей или «жесткое» сгорание у дизелей).

Высокопрочный чугун превосходит многие марки стали по износостойкости, поскольку содержит во много раз больше углерода. Чтобы добиться тех же противоизносных свойств у стали, ее надо легировать большим количеством хрома, при этом изделия получаются заметно дороже чугунных. Применяются они редко, обычно в наиболее форсированных двигателях.

С ростом форсирования, тепловых и силовых нагрузок, а также с уменьшением высоты колец, что характерно для современных двигателей, стальные кольца используются все более широко, и эта тенденция в будущем сохранится.

Однако какое кольцо ни ставить в верхнюю канавку — стальное или чугунное — оно хорошо ведет себя только в канавке поршня в паре с алюминиевым сплавом. Сочетание же с чугунным цилиндром, напротив, оказывается неудачным. Если не применять особых мер, то в современных высокооборотных двигателях ресурс таких колец был бы всего несколько тысяч километров, да и цилиндр получил бы износ не меньше, чем кольцо.

Чтобы избежать этого, на верхние кольца наносят износостойкие покрытия. Больше всего распространено электролитическое хромирование — покрытие слоем твердого хрома толщиной 0,0,15 мм. Реже встречаются молибденированные кольца; такое покрытие дороже, хотя молибден превосходит хром по износостойкости и имеет лучшие противозадирные свойства, особенно при первоначальной приработке. Молибденированные верхние кольца чаще применяются на дизелях, но у некоторых видных фирм есть такая традиция и для бензиновых моторов. Существуют также кольца с твердыми покрытиями, наносимыми плазменным напылением, но они пока не получили широкого распространения из-за высокой стоимости.

Покрытие колец для конкретных моделей двигателей тщательно увязывают с материалом самого цилиндра. Поэтому при ремонте нельзя произвольно заменять кольца с покрытиями разного типа — иногда это может привести к отрицательному результату.

Чтобы повысить износостойкость колец и цилиндров, особенно в период приработки, верхним кольцам придают специальный бочкообразный профиль наружной поверхности. Смысл в том, чтобы сразу приблизиться к форме уже приработавшейся детали, что многократно сокращает период обкатки, а также уменьшается опасность задиров и прижогов.

Симметричная «бочка» на верхнем кольце применялась в течение многих лет всеми известными производителями поршневых колец. Она пришла на смену верхним кольцам прямого профиля. Дальнейшим совершенствованием идеи стала несимметричная «бочка» — она практически полностью соответствует форме детали «со стажем». При установке в изношенные цилиндры такие кольца не вызывают их ускоренного износа, что всегда было препятствием к использованию колец прямого профиля.

«Бочка» получается несимметричной после специальной обработки наружной поверхности или, чаще, при помощи фаски на верхней части внутренней поверхности кольца. Тогда в сжатом состоянии кольцо закручивается и наружная поверхность приобретает необходимую форму. Несимметричность «бочки» выдвигает определенные требования к установке кольца на поршень. Чтобы не перепутать верх и низ кольца (ошибка обернется ускоренным износом узла), на верхней торцевой поверхности кольца у замка ставят метку. У колец американских фирм это обычно небольшая сферическая лунка, а европейские производители предпочитают буквы «ТОР» (верх).

Очень важны и многие механические характеристики верхнего кольца — упругость, прилегание к цилиндру, характер распределения (эпюра) давления на стенку цилиндра, а также приспособляемость, то есть способность принимать форму цилиндра при ее отклонении от идеальной.

Упругость кольца характеризуется силой, необходимой для сжатия замка. Чем она больше, тем лучше уплотняющие свойства кольца и его приспособляемость, быстрее приработка. С другой стороны, при этом возрастают износы цилиндра, канавки поршня и самого кольца, увеличиваются потери мощности на трение в двигателе. Но сильно уменьшать упругость нельзя — могут не только нарушиться уплотняющие свойства кольца, но и появится опасность нежелательных колебаний — «флаттера» кольца. Поэтому конструкторы ищут здесь приемлемый компромисс.

Из сказанного ясно, что работоспособность и ресурс верхнего кольца определяются многими аспектами, но по значению на первый план следует поставить эпюру давления на стенки цилиндра. Рассмотрим это более подробно.

При установке кольца в идеально круглый цилиндр никаких просветов в их сопряжении быть не может. Это значит, что в каждой точке окружности кольцо давит на стенку цилиндра с какой-то определенной силой. По мере износа кольца эта сила уменьшается прежде всего у замка, причем тем скорее, чем выше давление газов в цилиндре. Приходит время, когда между наружной поверхностью кольца вблизи замка и стенкой цилиндра появляются просветы, из-за чего резко возрастает прорыв газов в картер, падает компрессия, ухудшается теплопередача от поршня.

Увеличить срок работы до этого момента можно, если у нового кольца вблизи замка обеспечить повышенное давление на стенку цилиндра. Так и делают. Соответственно эпюра давления приобретает характерную грушевидную или каплевидную форму, когда максимальное давление у замка в 1,1,6 раза выше, чем в среднем по окружности. Но изготовить такое кольцо сложно, поскольку в свободном состоянии оно должно быть некруглым с переменным радиусом. Здесь не обойтись без специальных технологий и дорогостоящего оборудования, что под силу только специализированным производствам.

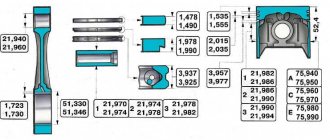

Современные двигатели имеют явную тенденцию к уменьшению высоты верхнего компрессионного кольца. Если к концу х — началу х годов у бензиновых двигателей эта высота чаще всего составляла 1,2,0 мм, то десятилетием позже — 1,1,5 мм, а у некоторых моторов достигла 1,0 мм. Это не прихоть конструкторов: кольца меньшей высоты позволяют существенно снизить потери мощности на трение, имеют увеличенный ресурс на больших оборотах, а также менее склонны к прижогам и задирам, особенно при обкатке (для справки: у двигателей ВАЗ высота верхнего кольца составляет 1,5 мм, а у «волговских» и «москвичевских» моторов — 2,0 мм).

У дизелей для легковых автомобилей картина другая. Давление в цилиндре при сгорании здесь гораздо больше, поэтому требуются верхние кольца увеличенной высоты. В среднем она составляет 2,0 мм, но достаточно распространены и размеры 2,3,0 мм, особенно у дизелей с непосредственным впрыском и наддувом. В моторах малого объема встречаются кольца высотой 1,75 мм и даже 1,5 мм. Нередко у дизелей верхние кольца имеют не прямоугольный, а трапецеидальный профиль с одной или двумя коническими торцевыми поверхностями (углы конусов 6°, 7°, 10° или 14°). Такой профиль делает кольцо менее склонным к закоксовыванию в канавке поршня и менее подверженным износу при высоких давлениях, но более дорогим в производстве.

Высота кольца выдерживается при изготовлении с большой точностью (до 0,01 мм), иначе невозможно обеспечить требуемый зазор в канавке поршня. Для верхних колец он составляет в среднем 0,0,07 мм, для других — на 0,0,03 мм меньше. Очень важно также, чтобы торцевые поверхности были гладкими (шероховатость не более 0,63 мкм).

Средние компрессионно-маслосъемные кольца

Средние кольца двигателей работают в гораздо менее тяжелых условиях по давлению, температуре и смазке, поэтому они обычно не требуют специальных высокопрочных материалов. Чаще всего для средних колец используют серый легированный чугун с пластинчатым графитом. Серые чугуны, в отличие от высокопрочных, довольно хрупкие, но обладают высокой износостойкостью и без специальных покрытий (хотя покрытия средних колец тоже не редкость).

Помимо компрессионных функций средние кольца участвуют и в управлении смазкой. Так, при ходе поршня вниз кольцо должно снимать масло со стенок цилиндра, но пропускать его при ходе вверх, чтобы не собирать масло в камеру сгорания. Для этого наружную поверхность среднего кольца делают конической. Угол наклона образующей чаще всего лежит в пределах 0°60′-0°80′, из-за чего такие кольца называют «минутными».

Наклон получают либо непосредственно механической обработкой, либо закручиванием прямого кольца с фаской на верхней части его внутренней поверхности. Широко распространенные в прошлые годы «скребковые» средние кольца сейчас применяются реже. При тенденции к уменьшению высоты колец скребок трудно компонуется на тонкой детали и ослабляет ее сечение.

В отличие от бензиновых двигателей прошлых лет, имевших средние кольца высотой 2,2,5 мм, сейчас высота этих колец обычно лежит в пределах 1,1,75 мм. У дизелей она сохранилась на уровне 2,2,5 мм, причем средние кольца иногда получаются тоньше верхних. Сечение их обычно прямоугольное.

Средние кольца часто имеют увеличенную, по сравнению с верхними, радиальную ширину и упругость. Требования к эпюре давления на стенку цилиндра здесь менее строгие, поскольку давление и трение меньше. Но повышенное давление у замка, как правило, сохраняется, поэтому в наиболее форсированных двигателях, включая дизели, все-таки приходится применять хромовое или, реже, молибденовое покрытие. Иногда такая необходимость диктуется специфичным материалом гильзы цилиндра. Обо всем этом следует помнить при ремонте, особенно, если появилась идея применения более дешевых колец. Кстати, при сборке важно не перепутать верх и низ среднего кольца, иначе можно получить увеличенный в несколько раз расход масла.

Нижние маслосъемные кольца

Название «маслосъемное» говорит само за себя. Основное назначение нижнего кольца — снятие масла с поверхности цилиндра и сбрасывание его в картер через отверстия или пазы в канавке поршня. Специфика этой задачи подразумевает существенные конструктивные отличия нижнего кольца от тех, что расположены над ним.

Главные требования к маслосъемному кольцу — хорошая приспособляемость к стенкам цилиндра и высокое давление на них, без чего нельзя добиться эффективного снятия масла. После долгого пути развития признание получили два технических исполнения: коробчатое с эспандерной пружиной и наборное, состоящее из двух дисков и двухфункционального расширителя. Коробчатое кольцо получается скорее маслоуправляющим, в то время как наборное — чисто маслосъемное. Разница в терминологии отражает особенности действия. Коробчатое кольцо дает несколько больший расход масла, но одновременно лучшую смазку цилиндра, поршня и компрессионных колец. У наборного кольца диски не имеют жесткой связи, а двухфункциональный расширитель удерживает их на определенном расстоянии и прижимает к цилиндру. При толщине 0,0,7 мм диски очень хорошо приспосабливаются к поверхности цилиндра и снимают с нее масло практически полностью. В некоторых случаях, например, при высоких нагрузках (дизели, двигатели с наддувом), это достоинство наборных колец может превратиться в недостаток — ухудшится смазка узла, появится опасность задиров. Поэтому при ремонте высокофорсированных моторов лучше не рисковать и использовать только те кольца, которые рекомендованы изготовителем двигателя.

Приверженность фирм-производителей к маслосъемным кольцам того или иного типа нередко идет от традиции. Так, американские и японские фирмы на бензиновых двигателях почти всегда применяют наборные кольца, а европейские фирмы, напротив, чаще используют коробчатые. При прочих равных условиях оба типа колец обеспечивают примерно одинаковый рабочий ресурс, хотя процесс идет не совсем одинаково. Он довольно обычен: с уменьшением высоты гребешков увеличивается зазор в замке, а это приводит к резкому возрастанию расхода масла. У наборного кольца зазор в замках дисков меньше влияет на расход масла, поскольку замки обычно располагаются в разных местах по окружности поршня. Но по мере износа дисков упругость расширителя быстро падает и расход масла увеличивается из-за снижения давления дисков на поверхность цилиндра.

Двигатели прошлых лет имели весьма высокие маслосъемные кольца (примерно 4,5,0 мм). С х, а особенно с начала х годов высота стала уменьшаться — до 3,3,5 мм, а затем до 2,2,8 мм и даже до 2,0 мм у некоторых последних моторов (для сравнения: у двигателей ВАЗ и ГАЗ высота колец равна соответственно 4,0 и 5,0 мм). Вместе с уменьшением высоты компрессионных колец это позволяет снизить массу поршней.

Коробчатые маслосъемные кольца чаще всего изготавливают из серого легированного чугуна. Хотя этот материал хорошо работает в паре с чугунной гильзой, здесь нередко применяют хромовое покрытие. Хромируют или только рабочие гребешки кольца, или всю наружную поверхность. Нередко покрытие распространяют и на канавку, чтобы уменьшить трение пружины и улучшить равномерность давления кольца на стенку цилиндра. С этой же целью пружины иногда шлифуют, хромируют и полируют, а также делают с переменным шагом.

Диски наборных колец изготавливаются из углеродистой стали. Наружную поверхность диска хромируют и делают полукруглой для улучшения приработки. Материалом двухфункциональных расширителей чаще всего служит нержавеющая стальная лента, хотя встречается и углеродистая сталь. При сборке некоторые конструкции наборных колец требуют внимания — надо следить, чтобы концы расширителя не встали внахлест, иначе диски не будут давить на стенку цилиндра и кольцо не будет снимать масло.

Что еще полезно знать

Есть целый ряд типичных ошибок, которые встречаются в ремонтной практике при работе с поршневыми кольцами.

Некоторые механики стремятся сделать зазоры в замках колец минимальными (меньше 0,2 мм), что нередко приводит к задирам колец и цилиндров. Это не удивительно: при нагреве кольца зазор в замке уменьшается, и если он недостаточен, то кольцу ничего не останется, как врезаться в стенку цилиндра.

Замена колец на поршнях с разношенными канавками или при износе цилиндров более чем 0,0,07 мм обычно неэффективна, она ведет к заметному возрастанию расхода масла уже через 10 тыс. км пробега. Еще хуже, когда в цилиндр стандартного размера устанавливают кольца ремонтной размерности с припиленным замком. Из-за деформации эпюры давления кольца на стенку и появления просветов неприятности появятся довольно скоро, через несколько тысяч километров пробега.

А самую серьезную ошибку допускают те, кто меняет кольца вместе с поршнями без восстановления изношенных цилиндров. Новые поршни могут иметь какие-то размерные отклонения, в результате чего верхнее кольцо способно упереться в канавку, образовавшуюся на поверхности изношенного цилиндра возле ВМТ. В такой ситуации новые детали вряд ли выдержат и тысячу километров, если вообще не сломаются сразу.

Иногда неудачи в ремонте связаны с низким качеством самих колец. При нынешнем изобилии товарных запчастей этот вопрос требует самого серьезного внимания.

Сложность технических проблем, связанных с изготовлением поршневых колец, предполагает существование специализированных производств с точным и дорогостоящим оборудованием, с тщательным контролем качества на каждой операции (при отлаженной технологии их набирается около сотни). Из-за этого за рубежом производители автомобилей не берутся за самостоятельное изготовление колец, а заказывают их специализированным фирмам — там и опыта достаточно, и качество гарантировано. Многие из мировых производителей колец уже известны и у нас, в том числе своими кольцами для наших автомобилей. В первую очередь следует отметить одну из самых старейших и наиболее крупных производителей — немецкую фирму Goetze, известную своими достижениями в области технологий и изготовления поршневых колец для двигателей всех типов, одного из основных поставщиков массового производства автомобилей. Нельзя обойти вни- манием и другие широко известные фирмы и торговые марки, такие, как немецкие Schottle Motorenteile (SM), Kolbenschmidt (KS), Mahle, TRW, английский концерн AE Engine Parts, французскую фирму Perfect Circle, американские Sealed Power, Federal Mogul, Hastings, Grant, японские Riken, Nippon Piston Ring, бразильскую Cofap и другие. Все они производят огромную номенклатуру колец стандартных и ремонтных размеров для автомобилей практически всех марок и моделей. Большинство из них не только продают кольца в запчасти, но и являются поставщиками серийного производства.

На нашем рынке можно найти кольца на многие иностранные машины — как распространенных моделей, так и не очень. Цена комплекта колец на двигатель иномарки сильно колеблется в зависимости от многих обстоятельств. В среднем она лежит в пределах от 50 долл. для цилиндровых двигателей прошлых лет выпуска, до 180 долл. для новейших моторов. «Оригинальные» кольца в упаковке производителя автомобиля обычно стоят дороже, чем те же самые изделия непосредственно от изготовителя колец.

При покупке поршневых колец для иномарок иногда полезно сопоставить марку автомобиля с производителем детали. Например, американские фирмы выпускают кольца как для американских автомобилей, так для европейских и японских. Немецкие фирмы обычно ограничивают свою номенклатуру европейскими и японскими автомобилями, а иногда и только европейскими (некоторые фирмы имеют отделения в США, которые соответственно и работают только на американский рынок). Если ориентироваться на «родные» для конкретного двигателя кольца, то лучше выбирать те фирмы, которые являются вероятными поставщиками для серийного производства. С этой точки зрения покупка, например, американских колец на европейскую машину может быть менее удачной, чем, скажем, немецких. Тем не менее дать какие-либо конкретные рекомендации (в частности, указать, что кольца такой-то фирмы лучше, чем другой) практически невозможно. То же самое и с ценами: то, что дешевле у одних, может быть дороже у других, и наоборот.

Опасность приобретения плохого товара наиболее реальна при покупке колец для распространенных немецких автомобилей. Здесь встречаются подделки под наиболее известные фирмы — Goetze, Schottle, Kolbenschmidt и некоторые другие. Опытным глазом выявить их несложно, поскольку качество обработки, покрытие и надписи при ближайшем рассмотрении сильно отличаются от оригинала. Упаковка поддельных колец тоже, как правило, не соответствует оригиналу (в частности, отсутствует голограмма, которой многие фирмы стали защищать свою продукцию).

Сложнее обстоит дело с кольцами для отечественных машин (в прошлом году наш журнал уже касался этой темы). Качество отечественных изделий нередко вызывает сомнения, особенно, если проверять кольца «на просвет» в калибре. Иной раз складывается впечатление, что некоторые наши производители вообще ничего не ведают о контроле своей продукции. Словом, если экономить на кольцах, то после покупки дешевого комплекта (за 70 руб.) экономия вскоре может обернуться повторным ремонтом двигателя.

Вообще качество отечественных колец — вопрос особый. Сейчас их производством занимается довольно много предприятий. Отметим российские заводы в Мичуринске, Костроме, Ставрополе, Тольятти, Ижевске, Московской области, Лебединске, плюс производство в странах ближнего зарубежья — в Одессе и Запорожье (Украина), а также в Макинске (Казахстан). У каждого завода свои проблемы с сырьем, оборудованием, технологией, решаемые далеко не всегда успешно. Не везде есть хорошее оборудование: его цена достаточно высока и не всем по карману. Не все соблюдают технологии, особенно на последних операциях — притирка, снятие заусенцев и др. Но есть и общие для всех заводов проблемы.

Во-первых, это материал колец. Чугун, из которого делают заготовки, как правило, не соответствует по составу материалам иностранных фирм — в нем не хватает легирующих элементов (молибден и др.) из-за их высокой цены. Некоторые заводы перешли на стальные кольца, но качество лучше не стало, поскольку у этой технологии немало своих хитростей. Да и с качеством ленты для стальных колец тоже есть проблемы.

Во-вторых, недостаточный контроль качества. На него нужны деньги, и их не хватает. Итог убийственный: в готовой продукции некоторых заводов оказывается до 10% бракованных колец.

Ну и в-третьих — проблема особого свойства. Так уж повелось у нас, что в дело идет все, даже то, что уже ни на что не годится. На самом современном западном предприятии до 30% колец уходит в брак при последовательных операционных проверках, и никого это не пугает. У нас же бракованные кольца какими-то неведомыми путями обретают заводскую упаковку и тоже идут в продажу. Тем самым упомянутые выше 10% оборачиваются катастрофической цифрой. Поэтому вопрос о том, какие кольца лучше — «мичуринские» или, например, «ставропольские», звучит довольно наивно.

А ВАЗовское происхождение «вазовских» колец, продающихся на наших рынках, тоже не всегда надо считать фактом — нередко их делают даже не в России.

Из производителей колец для наших моторов в более далеком зарубежье стоит прежде всего отметить болгарский . Работая на оборудовании немецкой фирмы Goetze, он выпускает вполне достойные кольца, по качеству почти не уступающие продукции своих знаменитых «родителей».

Вместе с тем надо заметить, что вообще с иностранными кольцами для наших машин ситуация сложная. Некоторые иностранные фирмы для вхождения на наш рынок снизили цены на кольца для российских моторов в два и более раза, чтобы приблизить их к ценам на аналогичные местные изделия. К сожалению, в ряде случаев это было сделано за счет применения более дешевых технологий и материалов. Известны случаи поставок некоторых колец или всего комплекта (при сохранении упаковки) из третьих стран, где головная фирма уже не вполне контролирует технологический процесс. Особенно это касается наиболее дешевых колец, цена которых может быть даже ниже, чем у наших.

Однако самые большие «сюрпризы» в ремонте двигателя связаны с подделками под тех или иных знаменитых производителей. Подделки иногда хорошо «замаскированы», имеют вполне добротную упаковку и отличить их от настоящих колец иной раз непросто. В то же время их качество (если таким словом вообще можно оценивать их потребительские свойства) может оказаться настолько низким, что двигатель выйдет из строя уже через несколько тысяч километров.

Подделывают, в основном, кольца наиболее известных фирм — чем больше колец выпускает или продает та или иная фирма, тем выше опасность купить подделку. Поэтому подделки колец фирм Goetze, Perfect Circle и Schottle не редкость. В то же время подделки под менее известные у нас торговые марки, например, АЕ, Mahle, Cofap, практически не встречаются.

Есть и более откровенные подделки. Так, широко известные индийские кольца для ВАЗовских моторов на деле являются подделкой под французскую фирму Perfect Circle — качество индийских колец даже внешне (включая упаковку) не выдерживает никакой критики, достаточно сравнить их с оригиналом. Например, настоящие кольца в отличие от поддельных имеют серо-черную коробку сравнительно большого размера со специальной голограммой (с 1998 г. цвет упаковки изменен на бело-красный), а кольца упакованы раздельно в специальных пакетах. Кроме того, в настоящем комплекте маслосъемные кольца — наборные (коробчатые кольца для вазовских моторов фирма не делает). Номер на упаковке поддельных колец также не совпадает с номером в каталоге фирмы. Так что отличить подделку не составит большого труда.

Подделки, как правило, дешевле. И чтобы снизить опасность до минимума, лучше ориентироваться на сравнительно более дорогие кольца. У дилеров соответствующих фирм-производителей их качество всегда гарантируется. Поэтому покупать кольца надежнее в специализированных магазинах, где есть соответствующие сертификаты на эту продукцию, а не на рынках, где в «фирменной» упаковке могут оказаться кольца сомнительного происхождения и такого же качества.

| Кольцо из высокопрочного чугуна деформируется «в линию», из серого чугуна — сразу ломается |

| Специальные щипцы для установки колец на поршень (а) и оправка для установки поршня в цилиндр (б) значительно снизят опасность поломки колец |

Ресурс поршневых колец для компрессора

Кольца поршня подвергаются износу из-за постоянного движения вместе с поршнем. Износ может происходить не только из-за постоянного контакта со стенками цилиндра, но и из-за частого контакта с горячими отработанными газами, справиться с которыми смазка уже не поможет. Чтобы повысить износостойкость по отношению к газам, они получают специальное напыление.

Кроме износа — самой частой причины выхода колец из строя — достаточно часто встречается поломка на две части, а также залегание, которое происходит преимущественно из-за того, что в канавках скапливается большое количество несгоревших частичек сажи, а также масла. Основными причинами залегания являются, в основном, не проблемы с кольцами, а плохое качество применяемого масла, длительная работа на одном масле, то есть отсутствие своевременной его замены, а также длительный неконтролируемый расход масла.

Источник

Функции поршневых колец

Подводя итог вышесказанному, можно выделить следующие функции поршневых колец:

- Компрессия: кольца обеспечивают герметичность камеры сгорания, и газы, возникающие при сгорании топливно-воздушной смеси, не проникают через зазоры между цилиндром и поршнем; это позволяет эффективнее сжимать топливо

- Экономия расхода масла: она обеспечивается благодаря маслосъемным кольцам, которые убирают часть смазочного материала со стенок цилиндра и направляют их обратно в картер

- Теплообмен: поршневые кольца отводят тепло, которое возникает при сгорании топливно-воздушной смеси, от поршня к стенкам цилиндра; в результате двигатель защищен от перегрева

- Снижение горизонтальных колебаний поршня: благодаря плотной посадке кольца не дают поршню «гулять» в горизонтальном направлении, что предотвращает износ цилиндро-поршневой группы двигателя.