Такой элемент, как подшипник используется практически во всех механизмах. Эта деталь является опорой для валов и осей, а также поддерживает заданную жёсткость конструкции в целом. Если говорить о шариковых, то они бывают нескольких видов: открытые и закрытые.

Первые используются в тех местах, которые находятся в симбиозе с маслом, то есть, если на них попадает смазочный материал извне. Например, подшипники коробки передач автомобиля открытые, поскольку в неё заливается масло, которое в процессе работы разбрызгивается.

Закрытый тип нашёл место применения практически везде. С завода он плотно закупорен кольцами, сделанными из разного материала, и набит смазкой. Обычно быстрее появляется люфт, чем она отрабатывается, поэтому их никто самостоятельно не разбирает и не смазывает. Однако, если вы желаете это сделать, то необходимо знать как он устроен и что из себя представляет.

Устройство подшипника

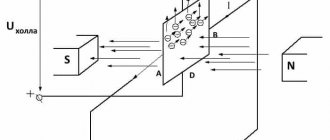

Начать стоит с основных деталей подшипника. В данном случае мы рассматриваем шариковый, но, к примеру, у роликового приблизительно такая же конструкция. Итак, он состоит из четырёх главных частей, которые и обеспечивают вращение:

- внешняя обойма — эта деталь монтируется в посадочное место так, что она является внешней опорой. Благодаря ей подшипник держится в механизме;

- внутренняя обойма — место, служащее опорой для вала;

- шарики или ролики — основные элементы качения, принимающие на себя все радиальные нагрузки;

- сепаратор — нужен для поддержания одного расстояния между шариками или роликами.

Устройство подшипника

Эти 4 элемента обеспечивают подшипник стабильной работой. Новые не имеют люфта, но и в то же время должны спокойно вращаться, благодаря шарикам. Однако, для плавного и бесшумного функционирования обязательно нужна смазка. Без неё срок службы сокращается до первого перегрева детали, после чего предстоит замена.

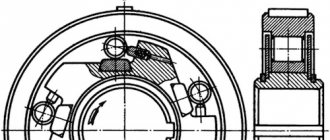

Уплотнения закрытого подшипника

Закрытый подшипник используется в сухих местах, то есть там, где нет внешнего источника смазки — в узлах трансмиссии и водяном насосе авто, главном редукторе дрели, болгарки или других электрических инструментов. Действительно, в таких условиях работы он никак смазываться не сможет, поэтому его с завода набивают соответствующим веществом и закрывают уплотнительными кольцами. Они в свою очередь бывают трёх типов:

- каучуковые — наиболее распространённые уплотнительные шайбы, изготовленные из каучука. Внутри них влита железная основа в виде обычного стального кольца, благодаря которому обеспечивается необходимая жёсткость;

- пластмассовые — такие же, как и каучуковые, только без металлического кольца. Пластик сам по себе является упругим элементом, поэтому в дополнительной формовке не нуждается;

- стальные — производятся из обычной низкоуглеродистой стали.

Внешний вид закрытых подшипников

Итак, все уплотнители, исходя из их формы, можно смело назвать шайбами или кольцами. Своей внешней частью они вставляются во внешнюю обойму подшипника, в которой есть специальная канавка или борозда. По внутреннему диаметру уплотнительные кольца имеют рабочую «губу», на которую натягивается внутренняя обойма подшипника. То есть, это своего рода миниатюрный сальник, который обеспечивает и уплотнение, и лёгкое вращение. Но это только для, так называемого, контактного, когда все части соприкасаются друг с другом, но есть ещё и бесконтактное уплотнение. Это те самые стальные кольца, которые просто вставляются внешней кромкой во внешнюю обойму и не имеют мягкой эластичной губы.

ИЗУЧАЕМ КОНСТРУКЦИЮ ЗАКРЫТОГО ПОДШИПНИКА

Изготовление закрытых подшипников обусловлено условиями их эксплуатации. В большинстве случаев изоляция от внешней среды вызвана необходимостью защитить трущиеся поверхности от негативного воздействия механических загрязнений, которые могут попасть в процессе работы. Другим случаем использования подобной конструкции является необходимость длительного поддержания в рабочем состоянии подшипника, доступ к которому ограничен или он находится в агрессивной среде, препятствующей профилактическим работам.

При изготовлении закрытых подшипников производитель, перед тем как герметизировать конструкцию, установив уплотнитель и фиксирующее кольцо, набивает смазку, соответствующую условиям предполагаемой работы. Это обеспечивает работу в течение гарантийного срока и в большинстве случаев не предусматривает продления срока жизни выработавшей ресурс детали. Вышедший из строя узел просто заменяется новым.

Некоторые умельцы пытаются искусственно продлить срок эксплуатации, периодически придумывая, как смазать подшипник закрытого типа. Для этого используют различные приспособления.

Возможность смазывания закрытого подшипника зависит от того, из какого материала изготовлены уплотнительные кольца. Популярных варианта три:

- металл;

- каучук;

- пластик.

С точки зрения простоты смазки самым ремонтопригодным является подшипник с каучуковым уплотнением, поскольку в нем проще всего продавить смазку внутрь конструкции.

Проверка подшипник на пригодность

Прежде чем смазать закрытый подшипник, нужно проверить его износ. Учтите, что любое работающее устройство изнашивается, поэтому при разборке зачастую обнаруживаются люфт, трещины и т.д. За этим стоит следить, особенно если подшипник устанавливается в какой-нибудь важный узел. Итак, внимание надо обратить на три основные вещи:

- осевое биение — оно появляется в результате осевых нагрузок. Чтобы проверить люфт, достаточно пошевелить одну обойму относительно другой в осевом направлении;

- радиальное биение — более серьёзный признак, говорящий о том что подшипник необходимо выбросить. Чтобы проверить, можно одеть его на ось и пошевелить в радиальном направлении. Здесь люфт является крайне нежелателен, в отличие от предыдущего пункта. Он указывает на то что дорожки для шариков уже износились, поэтому ось постоянно будет испытывать биения;

- усталостные раковины — они появляются обычно из-за ржавчины. Но поскольку подшипник закрыт, случается это редко.

В 90% случаев при разборке вы обязательно обнаружите люфт. Он будет или незначительным, или критичным, поскольку подшипник до этого работал и изнашивался даже со смазкой. То есть, вы, грубо говоря, проверяете его состояние, и, если оно ещё терпимое, то можно заменить смазку и собрать назад. Объективно даже маленький люфт является аргументом для замены подшипника, но это в зависимости от того, где стоит подшипник. Если это колесо от телеги, то там на биение можно даже не обращать внимание. Ну а если это подшипник коленчатого вала ДВС, то его необходимо смело выкидывать, так как для работы он уже не сгодится.

Контроль смазки подшипников качения

Примерно в 40 случаях из 100 причиной отказа подшипников качения является недостаток смазочного материала либо его загрязнение. Задача контроля смазки подшипников делится на три основных направления: контроль поступления смазочного материала в подшипниковый узел, анализ продуктов изнашивания в смазочном материале и контроль его качества .

3.1. Контроль поступления смазочного материала

Симптомы неисправности подшипников в результате нарушения поступления смазочного материала зависят от способа его подачи. При контроле количества масла в редукторе по уровнемеру или по масляному щупу этот уровень меньший, чем нижний допустимый предел. Проверка работы насоса подачи масла включает поиск утечек, которые должны отсутствовать, и проверку давления масла по манометру, которое должно отвечать заданному значению. Работа питателей проверяется в случае использования пластичных смазочных материалов. Симптом неисправности питателей – неравномерная работа штоков либо отсутствие перемещения при переключении системы смазывания. Контроль через смотровое стекло на маслопроводе позволяет определить отсутствие потока смазочного материала или наличие слишком большого потока (оптимальная толщина струи масла – 2…3 мм). В случае установки расходомера контролируется расход масла, который должен отвечать стандартному значению. Визуально определяется степень просачивания пластичного смазочного материала из уплотнительной части – чрезмерное просачивание или сухое уплотнение являются симптомами неисправности. Аналогично проверяется состояние обрызгивания маслом зубчатых колес через смотровое стекло – определяется недостаточность или неравномерность обрызгивания.

3.2. Анализ продуктов изнашивания

Включения в смазочном материале отражают характер и интенсивность износа деталей подшипниковых узлов. Включения характеризуются числом, концентрацией частиц и их химическим составом. При нормальном износе обнаруживаются частицы размером до 15 мкм и толщиной до 1 мкм. При трении – это гладкие круглые частицы. Начало интенсивного изнашивания сопровождается увеличением концентрации частиц и их размера до 50 мкм и появлением частиц определенной формы (осколки, пластины неправильной формы, стружка). Дальнейшее развитие неисправности приводит к увеличению размера частиц до 100…300 мкм, а при выходе из строя – до более 1000 мкм. Возрастание концентрации частиц износа в масле начинается за 100…150 ч. до возможного нарушения работоспособности узла трения.

Плотность продуктов износа значительно выше плотности масла. После остановки оборудования продукты износа осаждаются. Пробу берут сразу после остановки оборудования или не менее, чем через 10 мин. после пуска. Пробы берут перед фильтром. Нельзя брать масло у дна редуктора, на котором всегда имеется осадок. Перед отбором пробы необходимо спустить отстой масла. Пробы берут на глубине 30…35 мм через отверстие для маслоизмерительного щупа или непосредственно из масляной магистрали. Пробы шприцем отбирают в сухую чистую посуду, заполняемую на 3/4 объема, плотно закрывают и готовят к транспортировке.

Магнитное извлечение металлических примесей проводится при помощи магнитов, опускаемых в масло или магнитных пробок, установленных на сливных маслопроводах. Металлические частицы, являющиеся продуктами износа, прилипшие к поверхности магнита, рассматривают при помощи лупы (6…10 кратного увеличения) или микроскопа, с целью определения причин их появления. Магнитные пробки способны притягивать частицы с размерами более 100 мкм. Наибольшая эффективность метода проявляется для частиц свыше 200 мкм.

В первые 100…150 ч. работы машин с циркуляционной системой смазки на магнитных пробках наблюдается металлическая производственная стружка, имеющая рваную с темными краями кромку. При нормальной эксплуатации машин мелкие железные частицы образуют в масле пастообразную массу с частицами до 0,25 мкм, размер частиц в процессе работы не меняется.

Методы определения продуктов износа в смазочном материале классифицируют по физическим процессам, заложенным в них: разделения частиц, оптической плотности, спектральным и хроматографическим. Методы разделения включают: количественный анализ накопившихся частиц в масле – магнитные и электрические детекторы; количественно‑дисперсионный анализ – феррографы (магнито‑оптические и магнито‑емкостные).

Оптические анализаторы и феррографы, показывая увеличение размера частиц, раньше сигнализируют о неисправности подшипников, чем магнитные пробки и спектрофотометры, которые определяют количество (концентрацию) частиц в масле. Феррографы и детекторы стружки определяют ферромагнитные частицы, а спектрофотометры – все металлы, входящие в состав деталей механизма и машины.

Колориметрический метод основан на сравнении оптической плотности (окраски) исследуемого раствора с параметрами стандартного раствора. С увеличением концентрации веществ в масле увеличивается его оптическая плотность (становится интенсивнее окраска раствора). Наиболее точно этим способом определяется концентрация железа.

Спектральный анализ основан на изучении спектра, получаемого при сжигании масла в зоне электрической дуги. Спектр регистрируется с помощью фотоэлектрических датчиков. Полученные данные сравнивают со спектрами эталонов, что позволяет определить наличие в масле продуктов износа, а интенсивность отдельных линий свидетельствует о концентрации элементов в смазочном материале. Спектральный анализ обладает высокой чувствительностью и точностью, но очень трудоемок.

Феррограмма, полученная с помощью аналитического феррографа (рис. 11), представляет собой зафиксированное на предметном стекле распределение частиц, содержащихся в исследуемом растворе .

Рис. 11. Феррографическая система «Predict/DLI» (США) в составе: прямопоказывающего (слева) и аналитического феррографа (в центре), бихроматического микроскопа (справа)

Раствор, стекающий по стеклянной пластинке, подвергается воздействию постепенно увеличивающегося магнитного поля (рис. 12). Это приводит к разделению частиц по размерам и позволяет определить их количество. Источник частиц может быть выявлен по их окраске при наблюдении в бихроматическом микроскопе. При нагреве феррограммы до 320…330 °С в течение 90…120 с, частицы различных металлов принимают соответствующий цвет: углеродистая сталь – голубой; чугун – желто‑коричневый; хром, свинец, алюминий – бело‑серый; окись железа – бурый; неметаллические включения – желтый и зеленый.

Для визуального анализа феррограмм и их микрофотографирования предназначен бихроматический микроскоп (обычно называемый ферроскопом), например, показанный на рис. 11.

Рис. 12. Схема получения феррограмм с помощью аналитического феррографа: 1 – полюсы магнита; 2 – проба масла; 3 – предметное стекло для получения феррограммы; 4 – узел магнита; 5 – подвод пробы масла; 6 – сосуд с пробами масла; 7 – насос; 8 – отвод потока масла; 9 – несмачиваемая стенка предметного стекла; 10 – феррограмма

Как смазать закрытый подшипник

Описанным ниже способом можно смазать закрытый подшипник с каучуковыми или пластиковыми кольцами. Приступим к процессу:

- Берём тонкий и заточенный предмет — шило, иголку, тоненькую отвёртку и т.д. Пробуем вставить её в подшипник, аккуратно поддевая рабочую «губу» уплотнителя, чтобы не повредить её. Если вы правильно его подденете, то кольцо выскочит.

- Далее кладём «подопытного» в ёмкость с бензином и тщательно вымываем старую выработанную смазку щёткой или кистью.

- Затем промойте подшипник от грязи ещё раз в растворителе. Удобнее всего это делать, если держать внутреннюю, а вращать внешнюю обойму.

- Хорошо продуйте деталь сжатым воздухом или просто высушите. После этого подшипник не должен шуметь и звенеть при вращении.

- Забиваем новую смазку. Класть необходимо примерно 50-70% (30-40 г) смазки от общего объема. Переизбыток смазки негативно скажется на работе детали.

- Закрываем уплотнитель простым нажатием. В этом деле главное следить за его рабочей кромкой, чтобы она плотно налезла поверх внутренней обоймы. Лишнюю смазку, если она выдавилась, просто вытираем тряпочкой.

Также можете посмотреть видео о смазке закрытых подшипников:

На этом всё. Таким нехитрым способом можно смазать закрытый подшипник с, так называемыми, гибкими уплотнительными кольцами — каучуковыми и пластмассовыми шайбами. С железными немного по-другому.

Методы смазки подшипников

Учитывая низкую скорость и большую нагруженность узлов, количество смазки в подшипниках качения должно занимать 70 – 90% внутреннего пространства.

Не всегда замена подшипника необходима. Иногда по какой-то причине вытекает или засыхает смазка и нужно просто ее заменить. В основном это случается при длительных перегрузках и нагреве оборудования до температуры более 110°.

Перед самостоятельной реставрацией подшипника, его желательно снять с вала. Детали небольших размеров можно не распрессовывать. Промойте подшипник и заполните его прямо на валу.

Прежде всего, надо определиться с материалом боковых колец и аккуратно снять их. Заглушки крепятся к внутреннему кольцу, заводятся с специальный паз. Обычно они тонкие и легкие, не несут никакой нагрузки, кроме защиты от проникновения пыли и влаги. Делаются из материала:

Маслозаборное кольцо для смазки необходимо аккуратно снять, не повредив, чтобы после ремонта узла поставить его на место.

Необходимо отмыть деталь от высохшей смазки. Обычно она представляет черную твердую корку. Для очистки следует использовать бензин или керосин с минимальным содержанием воды.

Подшипник замачивается на пару часов в керосине. Размокший его проще промыть, удалив раскисшие остатки масла и грязь. Уже без боковых колец его протирают ветошью, и с помощью щетки вымывают остатки грязи с сепаратора и элементов качения. После этого желательно продуть сжатым воздухом, чтобы выдуть оставшиеся инородные частицы и просушить.

Существует несколько способов смазки деталей качения с учетом густой консистенции Литола и требований по заполнению внутренней поверхности на 90%.

На валу

Наиболее простой и удобный способ, особенно для небольших узлов домашнего электрического инструмента. Обычно вал не превышает по длине 200 мм, с ним легко работать.

- Подшипник остается на валу. Его следует очистить от остатков засохшей смазки, абразива, других загрязнений. Высушить.

- Банку с густым маслом установить на решетку таким образом, чтобы под нее можно было поставить горящую свечу.

- Разогреть Литол, солидол или их заменители до жидкого состояния, не перегревая, чтобы не закипел.

- Убрать свечу или переставить банку в более удобное место.

- Окунуть все в теплый состав и выдержать 10–20 минут. Дать заполнится всему свободному пространству и немного остыть.

- Вынуть узел, прокрутить и проверить заполнение сепаратора и элементов вращения.

- Заполнить при необходимости пустоты по бокам, установить кольца.