Навесной или поликлиновый ремень – это ремень приводов для навесных агрегатов, который используют для передачи крутящего момента на вспомогательные узлы автомобиля, в число которых входят: помпа, кондиционер, генератор, гидроусилитель.

Преимуществом этого простого по конструкции устройства является возможность передачи энергии при помощи единственного элемента. Принцип работы поликлинового ремня аналогичен функционированию ремня ГРМ.

Крутящий момент с коленвала передает крутящий момент одновременно на шкивы нескольких устройств, каждое из которых работает благодаря превращению полученного момента в иной, необходимый для выполнения функций, тип движения или трансформации в электрическую энергию.

Универсальность навесного ремня обусловлена его конструкцией и гибкостью.

Когда и как нужно менять приводной ремень

Приводной ремень необходимо менять согласно регламенту, указанным заводом-изготовителем, либо при наличии вышеуказанных факторов износа ремня. Минимальный ресурс ремней — 50000 км, износ при меньшем пробеге говорит о люфте одного из приводных шкивов или о плохом качестве ремня.

В зависимости от модификации двигателя и конструкции привода вспомогательных агрегатов, поменять ремень самостоятельно. Разница состоит в типе натяжения:

- натяжка болтом

- натяжка роликом.

Также, агрегаты могут приводиться в движение одним ремнем, либо индивидуально, например: автомобиль Hyundai Tucson 2.0 оснащается кондиционером и насосом гидроусилителя, на каждый из которых приходится по индивидуальному ремню. В движение ремень насоса ГУР приводится от шкива генератора, и кондиционера от коленвала. Натяжение ремня кондиционера осуществляется роликом, а генератора и насоса ГУР — болтом.

Процесс замены приводных ремней на примере Hyundai Tucson:

- двигатель должен быть выключен, селектор КПП должен стоять в режиме “P” или на 5 передаче с включенным ручным тормозом;

- переднее правое колесо нужно снять для доступа к шкиву коленвала;

- для доступа к шкиву КВ необходимо снять пластиковый пыльник, защищающий ремни от попадания грязи;

- под капотом первым достается ремень насоса ГУР, для этого нужно ослабить крепление и подвести насос ближе к двигателю;

- ремень генератора снимается путем ослабления крепления, аналогично насосу ГУР;

- последним снимается ремень на компрессоре кондиционера, здесь натяжение производится роликом, который крепится болтом сбоку, и в зависимости от силы затяжки болта регулируется натяжение ремня; достаточно слегка открутить болт и ремень ослабнет;

- установка новых ремней производится в обратной последовательности, пыльник поставить обратно в последнюю очередь после проверки работы ремней.

Особое внимание уделите качеству изделий, старайтесь приобретать оригинальные запчасти, во избежание риска преждевременного износа.

Это интересно: Сколько весит двигатель на Ваз 2106

Плоские ремни привода

Плоскоременная передача служит для передачи крутящего момента между валами механизмов и машин посредством гибкой связи. Классическая компоновка плоскоременной передачи – два шкива (ведущий и ведомый) и охватывающий их плоский ремень. Ведущий узел за счет силы трения между своей рабочей поверхностью и ремнем приводит последний в движение. Ремень в свою очередь передает вращение ведомому шкиву. Валы могут быть с параллельными, пересекающимися или скрещивающимися осями.

В качестве основных преимуществ плоскоременной передачи можно выделить:

- простоту конструкции;

- невысокую стоимость;

- плавность хода;

- низкие шумовые характеристики;

- высокую точность синхронного вращения;

- возможность работы с большими угловыми скоростями;

- передачу крутящего момента между валами, находящимися на значительном расстоянии друг от друга (до 15 метров).

Вследствие высокой гибкости ремни приводные плоские амортизируют рывки и вибрации при внезапном изменении нагрузки и компенсируют погрешности установки валов передачи. Кроме того, плоскоременная передача требует минимального технического обслуживания в эксплуатации, а ее коэффициент полезного действия достигает 98%.

Определение

Ремень

— это бесконечная лента, выполняющая передачу мощности от ведущего к одному или нескольким ведомым валам. Система работает на следующих принципах:

- ремень располагается на шкивах;

- передача мощности, формирование крутящего момента происходит благодаря действию сил трения;

- для эффективной работы ременной передачи нужно обеспечить натяжение рабочего элемента.

Зубчатые типы приводных ремней передают крутящий момент не только силами трения, но и зацеплением выступающих элементов за выступы на колесе шкива. Каждый из используемых в настоящее время элементов передачи имеет свой список достоинств и недостатков.

Характеристики приводных ремней

Ременная передача отличается легкостью монтажа и замены, перегрузки компенсируются эластичностью приводов. Подобный вид незаменим во время работы на больших скоростях.

Приводные ремни отличаются по целому ряду характеристик, в первую очередь, это:

- тип зубчатый или нет;

- длина;

- ширина;

- форма;

- жесткость;

- материал.

Типы

Приводные ремни делятся на различные типы, начнем с клиновых узкого сечения. Приводы такого типа специализированы для высокоскоростных передач, функционирующих в разных условиях. Разрабатывались они на основе деталей с обычным сечением. Подобная конструкция способствуют повышению эластичности, уменьшению напряжения на изгибах и гарантирует лучшие рабочие качества.

Клиновые ремни с фасонным зубом применяются, когда есть необходимость в повышенной скорости вращения. Подобные приводы гарантируют передачу любой мощности, обладая множеством преимуществ, если сравнивать с обычными.

Клиновые ремни с фасонным зубом

Вариаторные типы отличаются повышенной прочностью и более высоким коэффициентом полезного действия. Они применяются в агрегатах индустриальной и сельхозтехники, когда требуется передача существенной мощности. Кордшнуровая база этих деталей обеспечивает не лишь износоустойчивость в работе, но и способность сохранять собственные характеристики во всех режимах функционирования мотора. Гибкие и долговечные волокна не дают возможность приводу вытягиваться и сокращаться. Особая форма зубчиков гарантирует мягкий ход и стабильность, на всех оборотах.

Вариаторный тип приводов

Поликлиновые типы соединили в себе отличную упругость плоских с лучшей передачей мощности клиновидных. Они имеют плоскую поверхность со специальными ребрами. Чтобы улучшить рабочие данные и износостойкость, приводы подобного типа армируются специальным кордом. Отличаются лучшими данными, в случае если устанавливаются в извилистые приводы.

Зубчатые типы нашли применение в станках, индустриальных, домашнем оборудовании и автодвигателях. Основная характерная черта передач подобного типа это синхронность и передача больших нагрузок при малых натяжениях. Это дает возможность снизить нагрузку на узлы и системы.

Зубчатый образец привода

Маркировка

Традиционно в маркировке таких ремней указываются следующие данные:

- предприятие-изготовитель;

- поперечное сечение;

- размер;

- дата выпуска;

- ГОСТ;

- класс привода;

- назначение.

Размеры

Размеры приводов могут быть самые разные и выпускаются под конкретную модель автомобиля или оборудования. Перед заменой этой детали на своем транспортном средстве обязательно проведите сравнение новой и заменяемой.

Таблица конвертации

Таблица длин — часть 1

Таблица длин — часть 2

Загрузка …

Виды ремней

Особенности конструкции двигателя приводят к тому, что ремни бывают тоже разные. В частности, меняться может размер ремня генератора и его форма. Также от конструкции зависит и цена изделия. Размер зависит от конкретной модели автомобиля, и далеко не все ремни являются взаимозаменяемыми.

По форме:

- клиновидные;

- зубчатые;

- поликлиновые.

Клиновидные ремни самые простые. Они устанавливаются в различных моделях ВАЗ и других отечественных автомобилях. Название связано с трапециевидной формой изделия. Такой ремень способен передавать огромные усилия и выдерживать большие нагрузки. Однако, он не предрасположен к перегибам и его использование ограничено одним или двумя узлами.

Зубчатые ремни представляют собой разновидность предыдущего типа с поперечными канавками. Такая конструкция обладает повышенной точностью передачи и может использоваться в работе ГРМ.

Поликлиновые ремни на своей рабочей поверхности имеют несколько продольных бороздок. По своей конструкции они напоминают несколько клиновидных ремней. Обладают большей гибкостью и используются для обеспечения крутящим моментом несколько агрегатов. Схема установки таких ремней зависит от конструкции автомобиля.

Особенности и проблемы

Приводной ремень имеет сложную структуру, которая призвана обеспечивать его основные качества — гибкость, долговечность, износоустойчивость. Основным материалом для изготовления ремней служит специальная резина (в некоторых случаях другие материалы), армированная полимерными нитями — очень прочными и эластичными.

Основными проблемами, связанными с использованием ременных передач, является обрыв, расслоение, провисание или же износ. Такое, чтобы ремень порвался, происходит довольно редко. В основном это связано с клином одного из элементов, на который передается усилие от коленвала. Как правило, чаще всего выходит из строя подшипник генератора и происходит обрыв. Расслоение ремня возникает за счет нарушения геометрии всей конструкции.

Замена ремня генератора позволяет избежать многих проблем, в том числе сильного износа и провисания, когда он свистит, проскальзывая на шкивах.

Замена и обслуживание

Обслуживание привода генератора сводится к регулярной проверке натяжения ремня путем нажатия на указанном в инструкции расстоянии. Также проводится визуальный осмотр на предмет расслоения или других видов разрушения. Это позволит своевременно отрегулировать натяжной ремень генератора с помощью ролика натяжителя и избежать многих проблем в дальнейшем.

Замена ремня производителем регламентирована при пробеге в 50-60 тысяч километров. Установить ремень грм можно своими силами в любой автомобиль, имея определенный опыт и смекалку. По крайней мере самостоятельная замена будет стоить вам гораздо дешевле услуг СТО.

Как и где купить

Наша компания занимается оптовой продажей ремней грм для автомобилей, посмотреть ассортимент вы можете здесь.

Сделать заказ вы можете по телефону:

- +7 (9871) 661-616 (Viber, WhatsApp)

- +7 (9608) 343-344

- https://volgadetal.ru/contact/

Как это сделано

Если говорить о производстве, то все начинается с подготовки компонентов, в частности с каучуковых слоев, которые в определенной последовательности поступают на станок, называемый «билдер», где и происходит конструирование ремня. На пресс-форму в нужной последовательности наматываются компоненты будущего ремня. После намотки всех компонентов пресс-форма погружается в камеру для вулканизации, где под действием определенной температуры и определенного давления происходит процесс спекания компонентов в одно целое. Далее идет охлаждение и снятие с производственного барабана получившегося «рукава», из которого и нарезают ремешки требуемых размеров.

Почти все ремни Gates, поставляемые на европейский рынок, в том числе и российский, имеют европейское происхождение.

Рекомендуем: Почему двигатель не держит обороты на холостом ходу?

Плоскоременная передача

Плоскоременная передача представляет собой самую старую схему передачи крутящего момента. В установках используются:

- шкивы в виде гладких цилиндров;

- тонкие ленты, сечение которых представляет собой прямоугольник.

В древности незаменимым материалом для изготовления элементов передачи выступала сырая кожа. Сегодня плоские ремни делаются из нескольких слоев резины. Для увеличения прочности внутрь структуры помещается корд из текстильной нити или нейлона.

Плоскоременная передача имеет несколько достоинств. Во-первых, она позволяет достаточно просто организовать передачу момента не только между параллельными, но и пересекающимися под любыми углами валами. Во-вторых, конструкция шкивных колес предельно проста. В третьих, плоская лента при малой толщине обладает высокой гибкостью и испытывает малые напряжения при изгибах и деформациях

Но есть в применении такой передачи и существенные недостатки. Главный заключается в необходимости обеспечивать значительное усилие натяжения для формирования силы трения. В результате снижается срок эксплуатации ленты. Кроме этого, под значительной нагрузкой работают ведущий и ведомый валы, подшипниковые блоки имеют значительный износ.

Сегодня для изготовления плоского ремня используется резина с армированием из белтингового тканевого материала, полимерами, металлическим кордом. В системах приводов используются прорезиненные тканевые ленты. Применяются нарезные элементы с прослойками из резины, завернутые послойно или спирально.

Приводные ремни: обзор, виды, применение

Представлена ременная передача системой шкивов, установленных на разных валах, один из которых передающий вращение (ведущий), а другой принимающий (ведомый), иногда приемных шкивов бывает несколько. Вращательный момент шкивам передает приводной ремень за счет фрикционных сил (клиновидный ремень) или силы зацепления для зубчатых ремней. Причинами неиссякаемой популярности ременной передачи являются:

• эффективная, плавная передача вращения, исключающая рывки и скачкообразные моменты;

• отличное сцепление со шкивами, высокая эластичность и прочность позволяет работать на больших оборотах с максимальным КПД;

• отличная износостойкость самих ремней и снижение нагрузок на смежные узлы (механизмы) обеспечивают продолжительный ресурс работоспособности оборудования;

• в отличие от цепной передачи не требует смазки, что существенно упрощает конструкцию оборудования и удешевляет его эксплуатацию;

• низкий уровень шумов при работе ременной передачи обеспечивает более комфортные условия эксплуатации оборудования;

• не нуждается в регулярном обслуживании, а замена изношенного ремня требует минимума затрат (материальных средств, времени и усилий).

В отличие от металлических шкивов, практически не подлежащих износу, приводной ремень подвержен старению, незначительному растяжению, истиранию, поэтому по истечении определенного срока службы он подлежит замене. Однако это не представляет большой проблемы, поскольку современный рынок предлагает огромный выбор этой продукции, да и цены доступны, ведь приводной ремень самое дешевое звено в ременной передаче.

Виды приводных ремней

По своей сути приводной ремень представляет собой замкнутую (бесконечную) гибкую ленту, изготовленную из специальных сортов резины или полимеров со специфическим профилем внутренней поверхности. Для усиления прочности внутри ремни армируются специальным кордом из различных материалов (неопрена, стали, стекловолокна и т.д.).

На заре применения ременной передачи использовались плоские ремни из сыромятной кожи с прямоугольным сечением профиля, которые для увеличения силы трения требовали большого натяжения и, как следствие оказывали высокие нагрузки на валы и подшипники. Сегодня необходимого трения добиваются увеличением площади соприкасающихся поверхностей, которое достигается изменением профиля ремня, таким образом, появились на свет основные виды ремней:

• клиновые (SPA)/зубчатые клиновые (XPA, XPB, XPC, XPZ); • поликлиновые; • зубчатые;

а также многочисленные их подвиды.

Клиновый ремень. Представляет собой ремень, сечение которого выполнено в форме трапеции с меньшим основанием, обращенным внутрь, такой профиль позволяет увеличить площадь поверхности трения с многократным превышением площади соприкосновения плоского ремня такой же ширины. Но это не единственное его достоинство:

• передача момента не требует высокого натяжения ремня, что снижает нагрузки на валы, подшипники, опоры;

• клиновый ремень позволяет уменьшать расстояние между валами, что способствует снижению итоговых габаритов оборудования;

• клиноременная передача способствует стабильной передачи мощности.

Из недостатков таких ремней можно назвать высокую жесткость, которая получается за счет трапецеидального профиля. Она способствует быстрому износу и ограничению ресурса ремня, особенно ему опасны скачки нагрузки на приемном валу.

Поликлиновый ремень. Как видно из названия такой ремень в профиле имеет несколько ручьев – зубьев трапецеидальной формы, что позволяет снизить толщину ремня без ущерба для площади соприкосновения, сохраняя при этом достоинства плоского и клинового ремня. К достоинствам поликлиновых ремней следует отнести:

• чрезвычайно высокую контактную площадь со шкивом;

• существенное повышение сил трения;

• высокий КПД передачи мощности.

Это позволяет снижать диаметры шкивов, передавая высокие мощности вращающего момента. При передаче одинаковых величин мощности ширина поликлиновых ремней в полтора-два раза меньше клиновых ремней. Основную опасность для таких ремней представляют распараллеливание валов и смещение шкивов относительно друг друга, что неизбежно ведет к их разрушению.

Зубчатый ремень. Передача момента вращения у такой передачи осуществляется благодаря зацеплению зубьев шкива, благодаря чему такой ремень носит другое название – синхронный. Такая передача обеспечивает:

• полную синхронность вращения обоих валов;

• высокую жесткость передачи (как у зубчатой передачи);

• максимальный КПД передачи мощности;

• уменьшение нагрузки на подшипники валов;

• низкую шумность при работе.

Высокая гибкость таких ремней позволяет использовать их для передачи вращающего момента от ведущего вала одновременно нескольким ведомым. Из недостатков можно назвать сложность настройки и необходимость тщательного натяжения ремня.

Выше приведены основные виды приводных ремней, используемых в качестве основных элементов приводов и давшие жизни своим подвидам. Так подвидами клиновых ремней стали:

• многоручьевые ремни; • ремни вариатора;

• специальные ремни.

Многоручьевые ремни заменяют несколько работающих параллельно в одной передаче клиновых ремней и, по сути, являются соединением при помощи пластин нескольких ремней.

Ремни вариатора имеют специальную форму и предназначены для плавного изменения передаточного числа в вариаторах.

Специальные ремни имеют широкий номенклатурный ряд и отличаются материалами изготовления, покрытий и т.д.

В качестве подвида зубчатых ремней можно привести полиуретановые зубчатые ремни, отличающиеся высокой долговечностью, замечательными механическими характеристиками и способностью сохранять свою работоспособность в широком диапазоне температур.

Область применения

Если задаваться вопросом, где сегодня можно встретить ременные приводы, можно без преувеличения ответить на него коротким и емким словом: «Везде». Они используются в составе:

• любого технологического оборудования (насосы, конвейерные линии, компрессоры, станки);

• систем контроля климата и жизнеобеспечения (системы кондиционирования, вентиляции, холодильное оборудование);

• оборудования горнодобывающей промышленности (дробильная, транспортировочная техника) и т.д.

Ременные приводы применяют практически во всех отраслях промышленности, включая деревообработку, строительство, химическое и пищевое производство. Их можно встретить под каждым железнодорожным вагоном, ремни приводят в движение различную технику сельскохозяйственного назначения. Наконец ремни легко найти под капотом любого автомобиля, где зубчатый ремень ГРМ управляет работой газораспределительного механизма, а клиновый вращает генератор. Без ременных приводов не обходится бытовая техника (стиральные машины, хлебопечки и т.д.).

Наша продукция:

- 19.548

- 24.396

- Ремень клиновой Z 500 ПРС

Розничная цена 22.48 р. ОПТ (при покупке от 50000 р.) 21.50 р. VIP цена (при покупке от 100000 р.) 19.55 р.

Производитель:ПРС

шт

- Ремень клиновой Z 530 ПРС

Розничная цена 22.62 р. ОПТ (при покупке от 50000 р.) 21.64 р. VIP цена (при покупке от 100000 р.) 19.67 р.

Производитель:ПРС

шт

- Ремень клиновой Z 560 ПРС

Розничная цена 25.22 р. ОПТ (при покупке от 50000 р.) 24.13 р. VIP цена (при покупке от 100000 р.) 21.94 р.

Производитель:ПРС

шт

- Ремень клиновой Z 600 ПРС

Розничная цена 25.82 р. ОПТ (при покупке от 50000 р.) 24.70 р. VIP цена (при покупке от 100000 р.) 22.45 р.

Производитель:ПРС

шт

- Ремень клиновой Z 630 ПРС

Розничная цена 28.06 р. ОПТ (при покупке от 50000 р.) 26.83 р. VIP цена (при покупке от 100000 р.) 24.40 р.

Производитель:ПРС

шт

- RUB

ПОСМОТРЕТЬ ВСЕ

Это интересно: Как пустить машину в дрифт на переднем приводе

Почему ремень начал свистеть

Свист ремня происходит по следующим причинам:

- при движении на ремни попала вода, произошло проворачивание относительно шкива;

- неисправность подшипников генератора или насоса ГУР, повышают нагрузку на ремень;

- недостаточное натяжение или наоборот;

- некачественное изделие.

Если ремни находятся в хорошем состоянии, но периодически возникает писк — рекомендуется приобрести спрей-кондиционер, который стягивает ремень, продлевая ему срок службы.

Главная » Статьи » Советы автомобилистам » Замена приводного ремня: когда проверять и как заменить

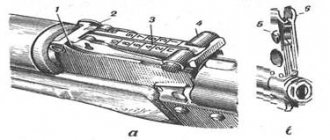

Клиноременная передача

Сечение клинового ремня представляет собой трапецию. Ее форма стандартизирована. На территории России конфигурация стандартного клина описывается требованиями ГОСТ 1281.1-89, 1281.2-89, 1281.4-89. Узкопрофильные изделия стандартизируются согласно ТУ 38-40534-75, 38-105161-84.

Клиновые ремни обладают массой достоинств.

- Площадь поверхности соприкосновения со шкивом, в сравнении с шириной изделия — огромна. Обеспечивается хорошее сцепление и формирование значительных сил трения.

- Для передачи момента не требуется создавать большого натяжения, уменьшается нагрузка на валы и опоры.

- Расстояние между валами может быть как угодно малым, что ценно в современных машинах и механизмах.

- Обеспечивается стабильная передача мощности, лента не имеет сшивок. Это ценное свойство в приводах с большой точностью.

Для регулировки клиноременной передачи достаточно сдвинуть двигатель на специальных салазках. Кроме этого, в системе привода можно установить несколько ремней для распределения общей нагрузки между ними.

Есть у передачи данного типа ряд недостатков. Во-первых, клиновый профиль создает высокую жесткость. Срок службы изделия ограничен, особенно при бросках нагрузки на ведомом валу. Во-вторых, нужна особая механика установки ремня на шкивы. Вдобавок, нет универсальности использования. Конкретная группа механизмов использует только определенный тип элемента с клиновым профилем.

Функции

Самой главной функцией, которую выполняет ремень ГРМ, является та, что он соединяет распределительный вал и коленчатый.

Стоит учесть, что привод устанавливается на новые автомобили, к примеру, на российской классике роль ремня выполняет цепь.

Чаще всего на каждый автомобиль устанавливаются определенные сроки его замены, но проблема в том, что многие водители меняют его только после его обрыва.

От чего зависит износ устройства

Приводные ремни ориентированы на длительный срок эксплуатации. Средний срок их использования соответствует 25000 часов. В некоторых случаях его проще оценивать в километрах пробега, что соответствует отметке до 70000. На износ устройства оказывают влияние такие факторы, как:

- материал изделия;

- качество установки;

- особенности хранения на складе и эксплуатации потребителем.

Ввиду эксплуатации устройства в агрессивном режиме, ремни часто меняются до истечения регламентированного срока. Это характерно при появлении признаков неполадок:

- свист при работе;

- трещины и потертости на поверхности;

- торчащие нити;

- обрыв.

Неисправности поликлиновых ремней навесного оборудования и способы их устранения

Эксплуатационный износ присущ любому элементу конструкции, причем подвижные части, подвергающиеся воздействию силы трения и испытывающие нагрузку, подвержены износу более других. Повреждения ремня опасны высоким риском возникновения аварии.

Основными мерами безопасности являются контроль состояния ремня и своевременное восстановление его работоспособности (очистка, подтяжка и пр.).

- Неприятный звук (писк) во время движения свидетельствует об ослаблении натяжения ремня. В этом случае требуется без задержек выполнить подтяжку.

- При обнаружении на ремне или шкивах грязи и следов горючесмазочных материалов система требует очистки.

- При осмотре обращают внимание на внешний вид приводного ремня – наличие механических повреждений (истертые мета, надрывы, сношенные края и др.).

Для обеспечения безотказной работы системы и продления срока эксплуатации поликлинового ремня важно следить также и за вспомогательными устройствами, в первую очередь, за обводными и натяжными роликами. Они напрямую влияют на характер движения, степень износа и вероятность повреждения ремня, поэтому должны сохраняться в хорошем состоянии.

Ролики постоянно испытывают давление, вследствие чего изнашиваются. Износ роликов влияет на степень натяжения ремня, качество работы системы в целом. Проверку приводного ремня, шкивов и роликов выполняют минимум через каждые 15 тыс. км. пробега. Ролики заменяют при обнаружении значительного износа и при замене навесного ремня.

Без альтернативы: ремни для навесного оборудования

Привод генератора, насоса гидроусилителя руля, компрессора кондиционера, массы различного специального оборудования и водяной помпы всегда осуществлялся с помощью ременной передачи, и пусть эти ремни в процессе эволюции транспортных средств сильно изменились как с точки зрения конфигурации, так и в свете применяемых материалов, функционал остался прежним.

На каждом континенте и почти в каждой стране мира существуют свои лидеры рынка, конкуренция в этой отрасли довольно высока, так что научно-технический прогресс не дремлет, появляются новые технологии производства, меняется химический состав компонентов и неуклонно повышается КПД передачи, по-другому просто не получится в свете перманентно растущих требований. Ремни данного типа работают исключительно за счет силы трения, посему для передачи постоянно возрастающего крутящего момента требуется неуклонно повышать оную, чему и посвящены многочисленные исследования в области создания максимально подходящих для данной цели материалов.

Так или иначе, любая инновация получает свое имя от производителя, вроде Quad Power, ну а так как обновление форм и материалов ведется постоянно, именам собственным присваивается порядковый номер, все как всегда — начиная с единицы и так далее. Применяются сверхпрочные корды, практически не подверженные растяжке, и синтетические каучуки, которые со временем становятся все менее зависимыми от рабочих температур. Например, линейка ремней одного из ведущих мировых лидеров изготовлена из EPDM -синтетического каучука второго поколения, и диапазон рабочих температур для такой продукции от -50 до +130 градусов Цельсия.

По сути, разработка и производство ременных передач чем-то схожи с разработкой и производством шин. Те же проблемы — часто необходимые свойства взаимоисключают друг друга, поэтому приходится искать приемлемый компромисс: эластичность — жесткость на разрыв, улучшение фрикционных свойств — увеличение срока службы. Не надо забывать и о том, что ремни дополнительного оборудования трудятся в моторном отсеке, где их рабочая температура меняется в весьма широких пределах. Опять же, близость агрегатов, смазываемых моторным маслом, которое способно в очень короткий срок вывести всю стройную схему из строя. Вопрос даже не в том, что ремень может разрушиться, с этим уже научились справляться, а в том, что масло — это смазка, катастрофически упадет сила трения, и приводимые агрегаты могут запросто перестать функционировать. Вот в таких сложных условиях приходится трудиться приводным ремням, понятно, что своевременное обслуживание и контроль помогут избежать большинства неприятностей, однако «защиту от дурака» никто не отменял, тем более в современных реалиях, так что фирмы-производители работают и в этом направлении.

Не будем углубляться в предания старины глубокой, а вспомним этапы эволюции, которые прошел приводной ремень в последнее время. В старых легковых автомобилях (надо заметить, некоторые из них выпускаются до сих пор), а в коммерческой и грузовой технике и но сей день, всегда использовались клиновые ремни, это удобно, дешево, однако накладывает ряд вполне понятных ограничений.

1. Невысокая гибкость ремня, обусловленная довольно высоким профилем, который нужен, дабы увеличить пятно контакта, и все ж таки ограниченная передача момента. В особо сложных случаях применяются многоручьевые шкивы и несколько ремней, как правило до трех.

2. Относительно небольшой срок службы, так как ремень благодаря подобной форме во время работы сильно деформируется — нижняя, узкая часть работает на сжатие, чем больше передаваемый момент — тем сильнее нагрузка. Увеличить срок службы клинового ремня удалось с помощью небольшой хитрости — вырезов в нижней части, благодаря чему фрикционный ремень приобрел вид зубчатого, однако зубцы здесь вовсе не для зацепления, а для компенсации деформации в процессе работы. Гибкость также немного повысилась, но через голову не прыгнешь, так что на смену клиновому пришел поликлиновой ремень, который в народе называют «ручейковым».

Поликлиновой ремень очень гибок, прочен и, благодаря большому количеству маленьких «клиньев» и обширному пятну контакта, способен передавать значительно большие нагрузки. Насколько большие? Прилично. В настоящее время один поликлиновой ремень обычно обслуживает все навесные агрегаты разом, но больше крутящий момент — выше натяжение, необходимое для обеспечения необходимых фрикционных свойств, так что устройство натяжения в этом случае имеет весьма серьезное значение, и обычно на современных автомобилях оно уже полностью автоматическое. Несмотря ни на что, некоторые автопроизводители используют для привода дополнительного оборудования несколько даже «ручейковых» ремней. Почему? Обычно это не связано с нехваткой фрикционных свойств, проблема лежит в области комплектации: например, стандартная комплектация бюджетного автомобиля не предполагает кондиционера. Клиент захотел? Хорошо. Ставим компрессор, шкивы и приводим его дополнительным ремнем, так проще.

Натяжные устройства также прошли довольно долгий путь в своем развитии. Изначальный, самый простой и удобный вариант обеспечивал механическое натяжение до нужных кондиций. Посмотрел инструкцию но эксплуатации, ослабил болт генератора, монтировкой натянул ремень до необходимого состояния и затянул болт обратно, все просто. Но потом — особенно этим грешила компания Ford, применяющая зачастую спорные решения, обусловленные, как правило, упрощением конструкции, — некоторые производители предложили схему без натяжного устройства вообще, и это оказалось головной болью не только для пользователей, но и для ремонтников, поскольку натянуть новый ремень на шкивы было крайне непросто, а в полевых условиях непросто вдвойне, даже если запасной имелся у автолюбителя в багажнике. В общем, натяжение обеспечивалось лишь длиной ремня. Износился — сразу меняем, да и как иначе, машина встанет.

«Автоматы» значительнее удобнее, оно и понятно: есть тарированное натяжное устройство, обеспечивающее необходимые параметры ременной передаче, однако, как вы сами понимаете, ничто в этом мире не вечно: пружины устают, ремень изнашивается, меняется его профиль (на глаз этого не видно), и в один прекрасный момент приходится менять и ремень, и натяжитель. На современных автомобилях это может влететь в копеечку, поскольку, во-первых, часто ремни навесного оборудования установлены так, что иногда приходится вывешивать мотор для замены — в моторном отсеке в последнее время все теснее и теснее. Во-вторых, цену на само натяжное устройство автопроизводитель склонен назначать с потолка, и потребителю она может сильно не понравиться. Если не соблюдать регламент замены, в один прекрасный момент ремень может засвистеть, да так, что закладывает уши, наверняка всем знаком этот звук. А звук нехороший и говорит о том, что ремень проскальзывает относительно шкивов, идет интенсивный износ рабочей поверхности, и навесные агрегаты полностью не отрабатывают свой хлеб. И произойти сие может совершенно внезапно: вчера все было отлично, сегодня — засвистел, причем настолько сильно, что хоть святых выноси. Почему? Увеличилось количество потребителей, или они стали больше потреблять. Жара на улице? Кондиционер на полную, вот ремень и засвистел.

На улице сыро? Обогрев стекол — дополнительно нагружаем генератор, а чтобы машина не запотевала изнутри, опять врубаем кондиционер, и снова свист. Так что за автоматическим натяжителем тоже нужен глаз да глаз, а перед дальней дорогой его стоит дополнительно проверить, подключив все потребители разом на полную нагрузку.

Есть еще некий промежуточный вариант, именуемый «полуавтоматом», такие натяжители стоят, к примеру, на отечественных двигателях ВАЗ-11194 или ВАЗ-21126. Там износ системы в целом можно частично компенсировать, если погрешность пока не достигла критической величины, хотя с этим делом тоже достаточно мороки: контролировать натяжение специальным приспособлением, на определенной ветке, причем в зависимости от подключенных агрегатов на разных, да еще желательно проверить после этого частоту генератора. В общем, без инструкции никак.

Время идет, ничего не попишешь, автомобили все сложнее, изменились требования и к ремням, и к моменту, им передаваемому. Допуски уменьшились, и одной монтировки с гаечным ключом для обслуживания стало, увы, уже недостаточно.

Как натянуть, подтянуть или ослабить приводной ремень

Если причиной свиста, визга или скрипа стал ремень, который ослаб, в результате чего он проскальзывает на шкивах, то если ремень не имеет признаков износа или повреждения, для того чтобы убрать посторонний звук необходимо подтянуть ремень.

На примере ремня генераторы это делается с помощью регулировочного специального болта (на современных автомобилях) или с помощью регулировочной планки (на более старых машинах).

Например, чтобы подтянуть ремень генератора на современном автомобиле необходимо сделать следующее:

— Ослабьте немного крепежные болты генератора (верхнее и нижнее крепление)

— Поверните регулировочный болт в сторону хода часовой стрелки, отводя генератор от блока двигателя и сразу проверяя уровень натяжки ремня

— Затем затените гайки крепежных элементов генератора

Обратите внимание, что в некоторых системах автомобиля процесс натяжки приводных ремней, слишком трудоемкий и требует применения специального инструмента.

Внимание. На рынке и во многих автомобилях в настоящий момент получили распространение нового поколения поликлиновые эластичные ремни. Например, одна из известных мировых производителей, подобных ремней, является компания Elast. Их продукция зарекомендовала себя лучшим образом. Эта компания является официальным поставщиком многих автозаводов. Эластичные поликлиновые ремни не требуют натяжки и подтягивания и т.п. Благодаря их конструкции и материалу такие ремни не растягиваются. Как правило, такие приводные ремни служат около 120,000 километров пробега.

Но для его первоначальной натяжки необходим специальный инструмент.

Во многих автомобилях также применяются специальные натяжными роликами ремня, что избавляет водителей от постоянного подтягивания ремней. Единственный недостаток такой конструкции, это, как правило, при замене приводных ремней необходимо также менять и натяжной ролик, так как его повторное использование вместе с новым ремнем невозможна.

От чего зависит срок службы приводных ремней?

Современные приводные ремни имеют достаточно долгий срок службы благодаря своей конструкции из современных надежных материалов. В среднем качественный ремень может служить до 25,000 часов работы. Обратите внимание, что срок службы указан в часах, а не в километрах, поскольку километраж прямо не влияет на срок службы приводных ремней. Ведь эти ремни находятся в движении даже тогда, когда автомобиль стоит на месте, а двигатель работаете на холостых оборотах.

Но это в теории, и по информации предоставляемой производителями ремней для потребителей.

На практике срок службы приводных ремней может существенно отличаться от заявленного производителем. Дело в том, что на износ приводных ремней влияет множество факторов. Например, важную роль в долгой службе ремней служит, как его устанавливали на автомобиль. Например, не редкость когда автомастера в технических центрах из-за своей низкой квалификации или отсутствия опыта ремонта автомобилей пытаются посадить ремень на шкив с помощью отвертки. В итоге новый ремень повреждается и уже не сможет прослужить тот срок, который заявляет производитель. Подобный способ установки приводного ремня также применяется, для того чтобы ускорить процесс замены, чтобы не снимать шкив.

Кроме того, на срок службы ремней влияет условия хранения компонентов на складе и их транспортировки. Например, не редкость когда в автомагазинах продают приводные ремни с истекшим сроком годности. Да приводные ремни имеют срок годности. Дело в том, что химический состав материалов приводных ремней со временем меняется. И если приводной ремень был произведен 5 лет назад и неправильно хранился на складе, то при его установке на машину прослужит он не очень долго.

Также на долговечность ремней в автомобиле может влиять погода. Например, если вы живете в жарком климате, то вы часто пользуетесь кондиционером. Это означает, что компрессор кондиционера должен получать больше энергии. В итоге ремень, передающий крутящий момент на компрессор кондиционера испытывает повышенную нагрузку.

В том числе приводные ремни могут быстро изнашиваться, если машина долгое время эксплуатируется в холодную погоду. Например, в зимнее время электрооборудованию машины требуется больше питания, чем в теплую погоду.

В результате генератору требуется больше энергии для поддержания работоспособности электросети в транспортном средстве. В итоге ремень генератора испытывает повышенную нагрузку из-за увеличения крутящего момента.

Как правило, в новом автомобиле приводные ремни служат дольше, так как были установлены на заводе и до установки соблюдались все необходимые условия хранения. После замены заводских приводных ремней срок службы ремней сокращается.

Каждый автопроизводитель в технической документации и сервисной книжке обычно указывает в регламентных работах, когда необходимо планово заменить приводные ремни. Поэтому советуем вам внимательно ознакомиться с перечнем плановых технических осмотров и регламентом замены расходников. Как правило, производитель указывает предельный километраж, при котором в техническом центре мастера должны заменить приводные ремни. Таким образом, вы приблизительно узнаете предельный срок службы приводных ремней. Но это не означает, что вы не должны регулярно осматривать состояние ремней. Об этом ниже.

Правила замены поликлинового ремня

Приводной ремень подлежит замене:

- при обрыве или обнаружении значительных повреждений, свидетельствующих о высокой вероятности обрыва,

- после 50 тыс. км. пробега с начала эксплуатации или после предыдущей замены.

При замене ремня рекомендуется следовать определенным правилам:

- Перед установкой нового ремня его внимательно осматривают на предмет наличия дефектов.

- При замене ремня вместе с ним меняют и роликовую систему.

- Натяжение ремня должно обеспечивать прогиб не более 5 мм.

Точная и правильная установка ремня, передающего крутящий момент от двигателя, обеспечивает корректную работу целого ряда систем, поскольку гибкая конструкция поликлинового ремня позволяет собрать в единую систему генератор автомобиля и целый комплекс вспомогательного оборудования.

Работоспособность каждого элемента этой системы напрямую зависит от параметров работы приводного ремня:

- отсутствия провисания,

- отсутствия вибрации,

- точности траектории движения,

- равномерности хода.

Проверка ременной системы, входящих в нее роликов и сопряженных шкивов в обязательном порядке выполняется при любом техосмотре транспортного средства.

Описание

Открыв капот его можно сразу же обнаружить. Находится он сбоку от двигателя, обычно защищен кожухом. Он представляет собой резиновое кольцо с зубцами на внутренней стороне. Вся его поверхность соединена сразу с несколькими шкивами. Поэтому, если сказать, что он соединяет только коленчатый и распределительный валы, то это будет не совсем правильно.

Исходя из того, что привод протирается сразу о несколько шкивов, он быстро приходит в негодность и нередко обрывается.

Обрыв ремня ГРМ нередко приводит владельцев автомобилей с 16-клапанным мотором к тому, что загибает клапана, что затрудняет ремонт автомобиля. Обладателей 8-клапанного мотора очень редко расстраивает проблема загнутых клапанов.